Реакционно порошковая смесь. Порошковые высокопрочные дисперсно-армированные бетоны нового поколения

Команда Производственного объединение «3D-бетон» специализируется на разработке и производстве объемных конструкций и элементов из декоративного фибробетона – 3D-бетона – от генерации идеи проекта до монтажа и обслуживания – «под ключ».

Собственное производство изделий из бетона, фибробетона и стеклокомпозита является производством полного цикла. Мы имеем отработанную технологию и подобранные составы бетонов и фибробетонов с высокими физико-техническими показателями, обеспечивающими максимальные сроки службы. Нашу продукцию отличает не только оптимальное сочетание цена/качество. Каждый заказ - это новое неповторимое изделие, работа над которым не может быть выполнена по шаблону или стандартному образцу. Именно поэтому наш творческий подход к каждому клиенту - не просто слова, а основа работ по исполнению индивидуальных заказов.

Калашников Владимир Иванович (1941-2017) - основатель направления «высокопрочные реакционно-порошковые бетоны нового поколения». Заслуженный деятель науки РФ, Заслуженный работник Высшей школы, почетный работник высшего образования Российской федерации, советник Российской Академии архитектуры и строительных наук (РААСН), академик Международная академия наук экологии, безопасности человека (МАНЭБ), доктор технических наук, профессор. В 2003 г. Кембриджским международным библиографическим центром Калашников В.И. занесен в энциклопедию «Человек года», а в 2006 году в энциклопедию «Лучшие люди России» с награждением медалью и нагрудным знаком, в 2010 году занесен в библиографическую энциклопедию успешных людей России, в 2009 году – награжден медалью «Строительная Слава», а также орденом ПГУАС «За заслуги в развитии строительного образования и науки». В составе авторского коллектива под руководством академика РААСН П.Г. Комохова профессор Калашников В.И. удостоен в 2002 г. Большой медали РААСН. Автор более 1000 опубликованных научных и учебно-методических работ, в том числе, 56 изобретений и патента, 13 нормативных документа в области строительства, 23 монографии и 58 учебных пособий. В течение последних 15 лет жизни научные интересы В.И. Калашникова были связаны с получением особовысокопрочных реакционно-порошковых бетонов и фибробетонов.

Яна Санягина

Последователь научной школы Калашникова В.И., основатель и руководитель компании, автор и разработчик продукта 3D-бетон.

Яна Санягина - последователь научной школы Калашникова В.И., основатель и руководитель компании, автор и разработчик продукта 3D-бетон. Опыт реализации проектов и технологий в сфере бетона и фибробетона – 14 лет.

Реализованные направления: производство тротуарной плитки по технологиям вибролитья и вибропрессования, производство вибролитьевым способом тонкостенных облицовочных панелей из базальтофибробетона, производство газонных решеток для эко-парковок из высокопрочного самоуплотняющегося бетона, производство торкретированием тонкостенных объемных элементов из декоративного фибробетона (3d-бетон), производство офактуренных изделий из высокопрочного бетона (блоков и элементов благоустройства) имитирующих гранит. Более 50 публикаций в научно-технических изданиях, победы во всероссийских и региональных научных конкурсах, участие в многочисленных выставках, форумах, в том числе легендарный форум «Селигер». В 2009 году в рамках форума «Селигер» участвовала во встрече с премьер-министром Путиным В.В. в числе 50 молодых инноваторов России, в 2011 г. участвовала в числе 200 молодых ученых России во встрече с президентом РФ Медведевым Д.А. в гиперкубе «Сколково». Старт предпринимательской деятельности осуществлен благодаря поддержке Правительства Пензенской области. В 2017 году фондом Бортника включена в список ТОП-10 предпринимателей создавших бизнес до 30 лет.

Сергей Викторович Ананьев – последователь научной школы Калашникова В.И., главный инженер компании, кандидат технических наук, разработчик составов сухих смесей высокопрочных и сверхвысокопрочных бетонов. Опыт реализации проектов и технологий в сфере бетона и фибробетона – 20 лет.

2011 г. – защита кандидатской диссертации на тему: «Состав, топологическая структура и реотехнологические свойства реологических матриц для производства бетонов нового поколения», 18 лет – работа в строительстве в направлении технического надзора, 10 лет – работа по созданию высокопрочных наливных полов

Организация деятельности и совершенствование технологии производства, разработка методов технического контроля и испытания продукции, организация деятельности производственной лаборатории, проведение экспериментальных работ по освоению новых видов продукции и процессов, разработка, ведение и хранение технологической документации, написание регламентов производства. Выполнение расчетов производственных мощностей и загрузки оборудования, расчет технологических схем, расчет и корректировка проектно-сметной документации; разработка и реализация мероприятия по стабилизации технологических процессов; организация и принятие участия в генеральных и целевых опробованиях процессов и технологий.

Сергей Пивиков

Главный архитектор проектов, руководитель направления проектирования и моделирования форм, соавтор продукта 3D-бетон

Сергей Пивиков - главный архитектор проектов, руководитель направления проектирования и моделирования форм, соавтор продукта 3D-бетон.

Разработка и реализация следующих проектов: восстановление иконостаса и киотов для Храма Воскресения Христова в г. Никольске, проект по благоустройству городского пространства «Аллея влюбленных», остановочный павильон с использованием солнечных панелей в г. Москва, фонтан «Крест» для купели Нижнеломовского Казанско-Богородицкого мужского монастыря, эко-площадка для Дизайн-завода FLACON в г. Москве. Автор памятника творчеству М.Ю. Лермонтова «Книга», г. Пенза, направления «эко-мебель» в производстве малых архитектурных форм, проекта городского энергогенератора «Эко-гриб», проекта по благоустройству городского пространства «Добро», церковного убранства в храмах г. Аркадак Саратовской области, г. Южа Ивановской области, разработка эскизного проекта иконостаса для Храма в Кузьминках г. Москва, дизайн и рабочая документация к сувенирной и интерьерной продукции из бетона.

Алексей Измайлов

Руководитель монтажного подразделения ГК «3D-БЕТОН»

Осуществление технического контроля за выполнением строительно-монтажных работ непосредственно на Объектах: исполнение графика производства работ, контроль сроков, соответствие объема и качества исполнения работ на Объекте, контроль качества применяемых материалов, согласование возникающих в ходе работ изменений проектных решений с Заказчиком, ведение отчетности по выполненным объемам, обеспечение безопасности на Объекте.

Александр Теплов

Руководитель производства

Организация эффективного процесса производства, контроль за соблюдением технологий производства и выполнением ключевых показателей; обеспечение выполнения графика поставки изделий в соответствии с требованиями Заказчика, оптимизация существующих и внедрение новых технологических процессов.

ГЛАВА 1 СОВРЕМЕННЫЕ ПРЕДСТАВЛЕНИЯ И ОСНОВНЫЕ

ПРИНЦИПЫ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННЫХ ПОРОШКОВЫХ БЕТОНОВ.

1.1 Зарубежный и отечественный опыт применения высококачественных бетонов и фибробетонов.

1.2 Многокомпонентность бетона, как фактор обеспечения функциональных свойств.

1.3 Мотивация появления высокопрочных и особо высокопрочных реакционно-порошковых бетонов и фибробетонов.

1.4 Высокая реакционная активность дисперсных порошков - основа получения высокачественных бетонов.

ВЫВОДЫ ПО ГЛАВЕ 1.

ГЛАВА 2 ИСХОДНЫЕ МАТЕРИАЛЫ, МЕТОДЫ ИССЛЕДОВАНИЙ,

ПРИБОРЫ И ОБОРУДОВАНИЕ.

2.1 Характеристики сырьевых материалов.

2.2 Методы исследований, приборы и оборудование.

2.2.1 Технология подготовки сырьевых компонентов и оценка реакционной активности их.

2.2.2 Технология изготовления порошковых бетонных смесей и ме

Тоды их испытаний.

2.2.3 Методы исследований. Приборы и оборудование.

ГЛАВА 3 ТОПОЛОГИЯ ДИСПЕРСНЫХ СИСТЕМ, ДИСПЕРСНО

АРМИРОВАННЫХ ПОРОШКОВЫХ БЕТОНОВ И

МЕХАНИЗМ ИХ ТВЕРДЕНИЯ.

3.1 Топология композиционных вяжущих и механизм их твердения.

3.1.1 Структурно-топологический анализ композиционных вяжущих. 59 Р 3.1.2 Механизм гидратации и отвердевания композиционных вяжущих - как результат структурной топологии композиций.

3.1.3 Топология дисперсно-армированных тонкозернистых бетонов.

ВЫВОДЫ ПО ГЛАВЕ 3.

ГЛАВА 4 РЕОЛОГИЧЕСКОЕ СОСТОЯНИЕ СУПЕРПЛАСТИФИЦИРО-ВАНИЫХ ДИСПЕРСНЫХ СИСТЕМ, ПОРОШКОВЫХ БЕТОННЫХ СМЕСЕЙ И МЕТОДОЛОГИЯ ОЦЕНКИ ЕГО.

4.1 Разработка методологии оценки предельного напряжения сдвига и текучесть дисперсных систем и тонкозернистых порошковых бетонных смесей.

4.2 Экспериментальное определение реологических свойств дисперсных систем и тонкозернистых порошковых смесей.

ВЫВОДЫ ПО ГЛАВЕ 4.

ГЛАВА 5 ОЦЕНКА РЕАКЦИОННОЙ АКТИВНОСТИ ГОРНЫХ ПОРОД И ИССЛЕДОВАНИЕ РЕАКЦИОННО ПОРОШКОВЫХ СМЕСЕЙ И БЕТОНОВ.

5.1 Реакционная активность горных пород в смеси с цементом.-■.

5.2 Принципы подбора состава порошкового дисперсно-армированного бетона с учетом требований к материалам.

5.3 Рецептура тонкозернистого порошкового дисперсно-армированного бетона.

5.4 Приготовление бетонной смеси.

5.5 Влияние составов порошковых бетонных смесей на их свойства и прочность при осевом сжатии.

5.5.1 Влияние типа суперпластификаторов на растекаемость.бетонной смеси и прочность бетона.

5.5.2 Влияние дозировки суперпластификатора.

5.5.3 Влияние дозировки микрокремнезема.

5.5.4 Влияние доли базальта и песка на прочность.

ВЫВОДЫ ПО ГЛАВЕ 5.

ГЛАВА 6 ФИЗИКО-ТЕХНИЧЕСКИЕ СВОЙСТВА БЕТОНОВ И ИХ

ТЕХНИКО-ЭКОНОМИЧЕСКАЯ ОЦЕНКА.

6.1 Кинетические особенности формирования прочности РПБ и фибро-РПБ.

6.2 Деформативные свойства фибро-РПБ.

6.3 Объёмные изменения порошковых бетонов.

6.4 Водопоглощение дисперсно-армированных порошковых бетонов.

6.5 Технико-экономическая оценка и производственная реализация РПБ.

Рекомендованный список диссертаций

Состав, топологическая структура и реотехнологические свойства реологических матриц для производства бетонов нового поколения 2011 год, кандидат технических наук Ананьев, Сергей Викторович

Пропариваемые песчаные бетоны нового поколения на реакционно-порошковой связке 2013 год, кандидат технических наук Валиев, Дамир Маратович

Высокопрочный тонкозернистый базальтофибробетон 2009 год, кандидат технических наук Боровских, Игорь Викторович

Порошково-активированный высокопрочный песчаный бетон и фибробетон с низким удельным расходом цемента на единицу прочности 2012 год, кандидат технических наук Володин, Владимир Михайлович

Порошково-активированный высокопрочный бетон и фибробетон с низким удельным расходом цемента на единицу прочности 2011 год, кандидат технических наук Хвастунов, Алексей Викторович

Введение диссертации (часть автореферата) на тему «Тонкозернистые реакционно-порошковые дисперсно-армированные бетоны с использованием горных пород»

Актуальность темы. С каждым годом в мировой практике производства бетона и железобетона стремительными темпами возрастает выпуск высококачественных, высоко и особо высокопрочных бетонов и этот прогресс стал объективной реальностью, обусловленной значительной экономией материальных и энергетических ресурсов.

Со значительным повышением прочности бетона на сжатие неминуемо снижается трещиностойкость и возрастает опасность хрупкого разрушения конструкций. Дисперсное армирование бетонов фиброй исключает эти негативные свойства, что позволяет выпускать бетоны классов выше 80-100 с прочностью 150-200 МПа, обладающие новым качеством - вязким характером разрушения.

Анализ научных работ в области дисперсно-армированных бетонов и их производства в отечественной практике показывает, что основная ориентация не преследует целей использования в таких бетонах высокопрочных матриц. Класс дисперсно-армированных бетонов по прочности на сжатие остаётся чрезвычайно низким и ограничивается В30-В50. Это не позволяет обеспечить хорошего сцепления фибры с матрицей, полностью использовать стальную фибру даже с невысокой прочностью на разрыв. Более того, в теории разрабатываются, а на практике выпускаются бетонные изделия со свободно уложенными волокнами со степенью объёмного армирования 5-9%; проливают их под действием вибрации непластифицированными "жирными" высокоусадочными цементно-песчаными растворами состава: цемент-песок -1:0,4+1:2,0 при В/Ц = 0,4, что является чрезвычайно расточительным и повторяет уровень работ 1974 г. Значительные научные достижения в области создания суперпластифицированных ВНВ, микродисперсных смесей с микрокремнезёмами, с реакционно-активными порошками из высокопрочных горных пород, позволили довести водоредуцирующее действие до 60% с использованием суперпластификаторов олигомерного состава и гиперпластификаторов полимерного состава. Эти достижения не стали основой для создания высокопрочных железобетонных, или тонкозернистых порошковых бетонов из литых самоуплотняющихся смесей. Между тем, передовые страны активно развивают новые поколения реакционно-порошковых бетонов, армированных дисперсными волокнами, ткаными проливными объёмными тонкосеточными каркасами, комбинацией их со стержневой или стержневой с дисперсной арматурой.

Все это определяет актуальность создания высокопрочных тонкозернистых реакционно-порошковых, дисперсно-армированных бетонов марок 1000-1500, отличающихся высокой экономичностью не только при строительстве ответственных уникальных зданий и сооружений, но и для изделий и конструкций общего назначения.

Диссертационная работа выполнялась в соответствии с программами института строительных материалов и конструкций Мюнхенского технического университета (ФРГ) и инициативными работами кафедры ТБКиВ ПГУАС и научно-технической программой Минобразования России "Научные исследования высшей школы по приоритетным направлениям науки и техники" по подпрограмме "Архитектура и строительство" 2000-2004 г.г.

Цель и задачи исследования. Целью диссертационной работы является разработка составов высокопрочных тонкозернистых реакционно-порошковых бетонов, в том числе, дисперсно-армированных бетонов, с использованием измельчённых горных пород.

Для достижения поставленной цели необходимо было решить комплекс следующих задач:

Выявить теоретические предпосылки и мотивации создания многокомпонентных тонкозернистых порошковых бетонов с очень плотной, высокопрочной матрицей, получаемой литьем при сверхнизком водосодержании, обеспечивающими изготовление бетонов с вязким характером при разрушении и высокой прочностью на растяжение при изгибе;

Выявить структурную топологию композиционных вяжущих и дисперсно-армированных тонкозернистых композиций, получить математические модели их структуры для оценки расстояний между грубыми частицами наполнителя и между геометрическими центрами армирующих волокон;

Разработать методологию оценки реологических свойств воднодис-персных систем, тонкозернистых порошковых дисперсно-армированных композиций; исследовать их реологические свойства;

Выявить механизм твердения смешанных вяжущих, изучить процессы структурообразования;

Установить необходимую текучесть многокомпонентных тонкозернистых порошковых бетонных смесей, обеспечивающую заполнение форм смесью с низкой вязкостью и сверхнизким пределом текучести;

Оптимизировать составы тонкозернистых дисперсно-армированных бетонных смесей с фиброй d = 0,1 мм и / = 6 мм с минимальным содержанием, достаточным для повышения растяжимости бетона, технологию приготовления и установить влияние рецептуры на текучесть, плотность, воздухосодер-жание их, прочностные и другие физико-технические свойства бетонов.

Научная новизна работы.

1. Научно обоснована и экспериментально подтверждена возможность получения высокопрочных тонкозернистых цементных порошковых бетонов, в том числе, дисперсно-армированных, изготавливаемых из бетонных смесей без щебня с тонкими фракциями кварцевого песка, с реакционно-активными порошками горных пород и микрокремнеземом, со значительным увеличива-нием эффективности суперпластификаторов до содержания воды в литой самоуплотняющейся смеси до 10-11% (соотвествущей без СП полусухой смеси для прессования) от массы сухих компонентов.

2. Разработаны теоретические основы методов определения предела текучести суперпластифицированных жидкообразных дисперсных систем и предложены методики оценки растекаемости порошковых бетонных смесей при свободном растекании и блокированном сеточным ограждением.

3. Выявлена топологическая структура композиционных вяжущих и порошковых бетонов, в том числе, дисперсно-армированных. Получены математические модели их структуры, определяющие расстояния между грубыми частицами и между геометрическими центрами волокон в теле бетона.

4. Теоретически предсказан и экспериментально доказан преимущественно сквозьрастворный диффузионно-ионный механизм отвердевания композиционных цементных вяжущих, усиливающийся по мере увеличения содержания наполнителя или значительного увеличения дисперсности его по сравнению с дисперсностью цемента.

5. Изучены процессы структурообразования тонкозернистых порошковых бетонов. Показано, что порошковые бетоны из суперпластифицированных литых самоуплотняющихся бетонных смесей значительно плотнее, кинетика нарастания их прочности интенсивнее, а нормативная прочность существенно выше, чем бетонов без СП, спрессованных при том же водосодержании под давлением 40-50 МПа. Разработаны критерии оценки реакционно-химической активности порошков.

6. Оптимизированы составы тонкозернистых дисперсно-армированных бетонных смесей с тонкой стальной фиброй диаметром 0,15 и длиной 6 мм, технология их приготовления, очерёдность введения компонентов и продолжительность перемешивания; установлено влияние состава на текучесть плотность, воздухосодержание бетонных смесей, прочность при сжатии бетонов.

7. Изучены некоторые физико-технические свойства дисперсно-армированных порошковых бетонов и основные закономерности влияния на них различных рецептурных факторов.

Практическая значимость работы заключается в разработке новых литых тонкозернистых порошковых бетонных смесей с фиброй для заливки форм для изделий и конструкций, как без, так и с комбинированным стержневым армированием или без фибры для заливки форм с готовыми объемными ткаными тонкосеточными каркасами. С использованием высокоплотных бетонных смесей возможно производство высокотрещиностойких изгибаемых или сжатых железобетонных конструкций с вязким характером разрушения при действии предельных нагрузок.

Получена высокоплотная, высокопрочная композиционная матрица с прочностью при сжатии 120-150 МПа для повышения сцепления с металлом с целью использования тонкой и короткой высокопрочной фибры 0 0,040,15 мм и длиной 6-9 мм, позволяющей снизить расход её и сопротивление течению бетонных смесей для литьевой технологии изготовления тонкостенных филигранных изделий с высокой прочностью на растяжение при изгибе.

Новые виды тонкозернистых порошковых дисперсно-армированных бетонов расширяют номенклатуру высокопрочных изделий и конструкций для различных видов строительства.

Расширена сырьевая база природных наполнителей из отсевов камнед-робления, сухой и мокрой магнитной сепарации при добыче и обогащении рудных и нерудных полезных ископаемых.

Экономическая эффективность разработанных бетонов состоит в значительном снижении материалоёмкости за счёт сокращения расходов бетонных смесей для изготовления высокопрочных изделий и конструкций.

Реализация результатов исследований. Разработанные составы прошли производственную апробацию в ООО «Пензенский завод ЖБИ» и на производственной базе сборного железобетона ЗАО «Энергосервис» и используются в г. Мюнхене при изготовлении балконных опор, плит и других изделий в жилищном строительстве.

Апробация работы. Основные положения и результаты диссертационной работы представлялись и докладывались на Международных и Всероссийских научно-технических конференциях: «Молодая наука - новому тысячелетию» (Набережные Челны, 1996 г), «Вопросы планировки и застройки городов» (Пенза, 1996 г, 1997 г, 1999 г), «Современные проблемы строительного материаловедения» (Пенза, 1998 г), «Современное строительство» (1998 г), Международных научно-технических конференциях «Композиционные строительные материалы. Теория и практика», (г. Пенза, 2002 г.,

2003 г., 2004 г., 2005 г), «Ресурсо- и энергосбережения как мотивация творчества в архитектурно строительном процессе» (Москва-Казань, 2003 г), «Актуальные вопросы строительства» (Саранск, 2004 г), «Новые энерго- и ресурсосберегающие наукоемкие технологии в производстве строительных материалов» (Пенза, 2005 г), Всероссийской научно-практической конференции «Градостроительство, реконструкция и инженерное обеспечение устойчивого развития городов Поволжья» (Тольятти, 2004 г), Академических чтениях РААСН «Достижения, проблемы и перспективные направления развития теории и практики строительного материаловедения» (Казань, 2006 г).

Публикации. По результатам выполненных исследований опубликовано 27 работ (в журналах по списку ВАК 2 работы).

Структура и объём работы. Диссертационная работа состоит из введения, 6 глав, основных выводов, приложений и списка используемой литературы из 160 наименований, изложена на 175 страницах машинописного текста, содержит 64 рисунка, 33 таблицы.

Похожие диссертационные работы по специальности «Строительные материалы и изделия», 05.23.05 шифр ВАК

Реотехнологические характеристики пластифицированных цементно-минеральных дисперсных суспензий и бетонных смесей для производства эффективных бетонов 2012 год, кандидат технических наук Гуляева, Екатерина Владимировна

Высокопрочный дисперсно-армированный бетон 2006 год, кандидат технических наук Симакина, Галина Николаевна

Методологические и технологические основы производства высокопрочных бетонов с высокой ранней прочностью для беспрогревных и малопрогревных технологий 2002 год, доктор технических наук Демьянова, Валентина Серафимовна

Дисперсно-армированный мелкозернистый бетон на техногенном песке КМА для изгибаемых изделий 2012 год, кандидат технических наук Клюев, Александр Васильевич

Самоуплотняющиеся мелкозернистые бетоны и фибробетоны на основе высоконаполненных модифицированных цементных вяжущих 2018 год, кандидат технических наук Балыков, Артемий Сергеевич

Заключение диссертации по теме «Строительные материалы и изделия», Калашников, Сергей Владимирович

1. Анализ состава и свойств дисперсно-армированных бетонов, производимых в России, свидетельствует о том, что они не в полной мере отвечают техническим и экономическим требованиям, в связи с невысокой прочностью бетонов на сжатие (М 400-600). В таких трёх- четырёх- и редко пяти-компонентных бетонах недоиспользуется не только дисперсная арматура высокой прочности, но и обычной прочности.

2. Основываясь на теоретических представлениях о возможности достижения максимальных водоредуцирующих эффектов суперпластификаторов в дисперсных системах, не содержащих грубозернистых заполнителей, высокой реакционной активности микрокремнезёмов и порошков горных пород, совместно усиливающих реологическое действие СП, обосновано создание семикомпонентной высокопрочной тонкозернистой реакционно-порошковой бетонной матрицы для тонкой и относительно короткой дисперсной арматуры d = 0,15-0,20 мкм и / = 6мм, не образующей "ежей" при изготовлении бетонов и мало снижающей текучесть ПБС.

3. Показано, что основным критерием получения высокоплотной ПБС является высокая текучесть очень плотной цементирующей смеси из цемента, МК, порошка горной породы и воды, обеспечиваемая добавкой СП. В связи с этим разработана методология оценки реологических свойств дисперсных систем и ПБС. Установлено, что высокая текучесть ПБС обеспечивается при предельном напряжении сдвига 5-10 Па и при содержании воды 10-11 % от массы сухих компонентов.

4. Выявлена структурная топология композиционных вяжущих и дисперсно-армированных бетонов и даны их математические модели структуры. Установлен ионно-диффузионный сквозьрастворный механизм твердения композиционных наполненных вяжущих. Систематизированы методы расчёта средних расстояний между частицами песка в ПБС, геометрическими центрами фибры в порошковом бетоне по различным формулам и при различных параметрах //, /, d. Показана объективность формулы автора в отличие от традиционно используемых. Оптимальное расстояние и толщина прослойки цементирующей суспензии в ПБС должна быть в пределах 37-44+43-55 мкм при расходах песка 950-1000 кг и фракциях его 0,1-0,5 и 0,14-0,63 мм, соответственно.

5. Установлены реотехнологические свойства дисперсно-армированной и неармированной ПБС по разработанным методикам. Оптимальный расплыв ПБС из конуса с размерами D = 100; d=70; h = 60 мм должен быть 25-30 см. Выявлены коэффициенты уменьшения растекаемости в зависимости от геометрических параметров фибры и уменьшение расплыва ПБС при блокировании его сеточным ограждением. Показано, что для заливки ПБС в формы с объёмно-сеточными ткаными каркасами расплыв должен быть не менее 28-30 см.

6. Разработана методика оценки реакционно-химической активности порошков горных пород в малоцементных смесях (Ц:П - 1:10) в образцах, спрессованных при давлении экструзионного формования. Установлено, что при одинаковой активности, оцениваемой по прочности через 28 суток и в длительные скоки твердения (1-1,5 года), предпочтение при использовании в РПБС следует отдавать порошкам из высокопрочных пород: базальту, диабазу, дациту, кварцу.

7. Изучены процессы структурообразования порошковых бетонов. Установлено, что литые смеси в первые 10-20 мин после заливки выделяют до 40-50 % вовлечённого воздуха и требуют для этого покрытия плёнкой, препятствующей образованию плотной корочки. Смеси начинают активно схватываться через 7-10 часов после заливки и набирают прочность через 1 сутки 30-40 МПа, через 2-ое суток- 50-60 МПа.

8. Сформулированы основные экспериментально-теоретические принципы подбора состава бетона с прочностью 130-150 МПа. Кварцевый песок для обеспечения высокой текучести ПБС должен быть тонкозернистым фракции

0,14-0,63 или 0,1-0,5 мм с насыпной плотностью 1400-1500 кг/м3 при расходе 950-1000 кг/м. Толщина прослойки суспензии цементно-каменной муки и МК между зернами песка должна находиться в пределах 43-55 и 37-44 мкм, соответственно, при содержании воды и СП, обеспечивающих расплыв смесей 2530 см. Дисперсность ПЦ и каменной муки должны быть примерно одинаковыми, содержание МК 15-20 %, содержание каменной муки 40-55 % от массы цемента. При варьировании содержания указанных факторов, оптимальный состав выбирается по необходимому расплыву смеси и максимальным показателям прочности на сжатие через 2,7 и 28 суток.

9. Оптимизированы составы тонкозернистых дисперсно-армированных бетонов с прочностью при сжатии 130-150 МПа с использованием стальной фибры при коэффициенте армирования // = 1 %. Выявлены оптимальные технологические параметры: перемешивание должно осуществляться в высокоскоростных смесителях специальной конструкции, желательно вакууми-руемых; последовательность загрузки компонентов и режимы перемешивания, "отдыха", строго регламентированы.

10. Изучено влияние состава на текучесть, плотность, воздухосодержание дисперсно-армированных ПБС, на прочность при сжатии бетонов. Выявлено, что растекаемость смесей, как и прочность бетона, зависят от целого ряда рецептурных и технологических факторов. При оптимизации установлены математические зависимости текучести, прочности от отдельных, наиболее значимых факторов.

11. Изучены некоторые физико-технические свойства дисперсноармированных бетонов. Показано, что бетоны с прочностью при сжатии 120л

150 МПа имеют модуль упругости (44-47)-10 МПа, коэффициент Пуассона -0,31-0,34 (0,17-0,19 - у неармированного). Воздушная усадка дисперсно-армированных бетонов в 1,3-1,5 раза ниже, чем у неармированных. Высокая морозостойкость, низкие водопоглощение и воздушная усадка свидетельствуют о высоких эксплуатационных свойствах таких бетонов.

12. Производственное апробирование и технико-экономическая оценка свидетельствуют о необходимости организации производств и широкого внедрения в строительство тонкозернистых реакционно-порошковых дисперсно-армированных бетонов.

Список литературы диссертационного исследования кандидат технических наук Калашников, Сергей Владимирович, 2006 год

1. Аганин С.П Бетоны низкой водопотребности с мод ифицированными кварцевым наполнителем.// Автореферат на соискание уч. степ. к.т.н., М, 1996,17 с.

2. Антропова В.А., Дробышевский В.А. Свойства модифицированного сталефибробетона // Бетон и железобетон. №3.2002. С.3-5

3. Ахвердов И.Н. Теоретические основы бетоноведения.// Минск. Высшая школа, 1991,191 с.

4. Бабаев Ш.Т., Комар А.А. Энергосберегающая технология железобетонных конструкций из высокопрочного бетона с химическими добавками.// М.: Стройиздат, 1987. 240 с.

5. Баженов Ю.М. Бетоны XXI века. Ресурсо- и энергосберегающие технологии строительных материалов и конструкций // Материалы междун. научн. техн. конференции. Белгород, 1995. с. 3-5.

6. Баженов Ю.М. Высококачественный тонкозернистый бетон//Строительные материалы.

7. Баженов Ю.М. Повышение эффективности и экономичности технологии бетонон // Бетон и железобетон, 1988, №9. с. 14-16.

8. Баженов Ю.М. Технология бетона.// издательство Ассоциации высших учебных заведений, М.: 2002. 500 с.

9. Баженов Ю.М. Бетоны повышенной долговечности // Строительные материалы, 1999, № 7-8. с. 21-22.

10. Баженов Ю.М., Фаликман В.Р. Новый век: новые эффективные бетоны и технологии. Материалы I Всероссийской конференции. М. 2001. с 91-101.

11. Батраков В.Г. и др. Суперпластификатор-разжижитель СМФ.// Бетон и железобетон. 1985. №5. с. 18-20.

12. Батраков В.Г. Модифицированные бетоны // М.: Стройиздат, 1998. 768 с.

13. Батраков В.Г. Модификаторы бетона новые возможности // Материалы I Всероссийской конференции по бетону и железобетону. М.: 2001, с. 184-197.

14. Батраков В.Г., Соболев К.И., Каприелов С.С. и др. Высокопрочные малоцементные добавки // Химические добавки и их применение в технологии производства сборного железобетона. М.: Ц.РОЗ, 1999, с. 83-87.

15. Батраков В.Г., Каприелов С.С. и др. Оценка ультрадисперсных отходов металлургических производств как добавок в бетон // Бетон и железобетон, 1990. № 12. с. 15-17.

16. Бацанов С.С. Электроотрицательность элементов и химическая связь.// Новосибирск, издательство СОАН СССР, 1962,195 с.

17. Беркович Я.Б. Исследование микроструктуры и прочности цементного камня, армированного коротковолокнистым хризотил-асбестом: Автореф. Дис. канд. техн. наук. Москва, 1975. - 20 с.

18. Брык М.Т. Деструкция наполненных полимеров М. Химия, 1989 с. 191.

19. Брык М.Т. Полимеризация на твердой поверхности неорганических веществ.// Киев, Наукова думка, 1981,288 с.

20. Василик П.Г., Голубев И.В. Применение волокон в сухих строительных смесях. // Строительные материалы №2.2002. С.26-27

21. Волженский А.В. Минеральные вяжущие вещества. М.; Стройиздат, 1986,463 с.

22. Волков И.В. Проблемы применения фибробетона в отечественном строительстве. //Строительные материалы 2004. - №6. С. 12-13

23. Волков И.В. Фибробетон- состояние и перспективы применения в строительных конструкциях // Строительные материалы, оборудование, технологии 21 века. 2004. № 5. С.5-7.

24. Волков И.В. Фибробетонные конструкции. Обз. инф. Серия «Строительные конструкции», вып. 2. М, ВНИИИС Госстроя СССР, 1988.-18с.

25. Волков Ю.С. Применение сверхпрочных бетонов в строительстве // Бетон и железобетон, 1994, №7. с. 27-31.

26. Волков Ю.С. Монолитный железобетон. // Бетон и железобетон. 2000, №1, с. 27-30.

27. ВСН 56-97. «проектирование и основные положения технологий производства фибробетонных конструкций». М., 1997.

28. Выродов И.П О некоторых основных аспектах теории гидратации и гидратационного твердения вяжущих веществ // Труды VI международного конгресса по химии цемента. Т. 2. М.; Стройиздат, 1976, С. 68-73.

29. Глуховский В.Д., Похомов В.А. Шлакощелочные цементы и бетоны. Киев. Будивельник, 1978,184 с.

30. Демьянова B.C., Калашников С.В., Калашников В.И. и др. Реакционная активность измельченных горных пород в цементных композициях. Известия ТулГУ. Серия "Строительные материалы, конструкции и сооружения". Тула. 2004. Вып. 7. с. 26-34.

31. Демьянова B.C., Калашников В.И., Миненко Е.Ю., Усадка бетона с органоминеральными добавками // Стройинфо, 2003, № 13. с. 10-13.

32. Долгопалов Н.Н., Суханов М.А., Ефимов С.Н. Новый тип цемента: структура цементного камняУ/Строительные материалы. 1994 №1 с. 5-6.

33. Звездов А.И., Вожов Ю.С. Бетон и железобетон: Наука и практика // Материалы Всероссийской конференции по бетону и железобетону. М: 2001, с. 288-297.

34. Зимон А.Д. Адгезия жидкости и смачивания. М.: Химия, 1974. с. 12-13.

35. Калашников В.И. Нестеров В.Ю., Хвастунов В.Л., Комохов П.Г., Соломатов В.И., Марусенцев В.Я, Тростянский В.М. Глиношлаковые строительные материалы. Пенза; 2000, 206 с.

36. Калашников В.И. О преимущественной роли ионноэлектростатического механизма в разжижении минеральных дисперсных композиций.// Долговечность конструкций из автоклавных бетонов. Тез. V Республиканской конференции. Таллин 1984. с. 68-71.

37. Калашников В.И. Основы пластифицирования минеральных дисперсных систем для производства строительных материалов.// Диссертация на соискание степени д.т.н., Воронеж, 1996, 89 с

38. Калашников В.И. Регулирование разжижающего эффекта суперпластификаторов исходя из ионноэлектростатическогодействия.//Производство и приложение на химические добавки в строительстве. Сборник тезисов НТК. София 1984. с. 96-98

39. Калашников В.И. Учёт реологических изменений бетонных смесей с суперпластификаторами.// Материалы IX Всесоюзной конференции по бетону и железобетону (Ташкент 1983), Пенза 1983 с. 7-10.

40. Калашников В Л, Иванов И А. Особенности реологических изменений цементных композиций под действием ионностабилизирующих пластификаторов// Сборник трудов "Технологическая механика бетона" Рига РПИ, 1984 с. 103-118.

41. Калашников В.И., Иванов И.А. Роль процедурных факторов и реологических показателей дисперсных композиций.// Технологическая механика бетона. Рига РПИ, 1986. с. 101-111.

42. Калашников В.И., Иванов И.А., О структурно-реологическом состоянии предельно разжиженных высококонцентрированных дисперсных систем.// Труды IV Национальной конференции по механике и технологии композиционных материалов. БАН, София. 1985.

43. Калашников В.И., Калашников С.В. К теории " твердения композиционных цементных вяжущих.// Материалы международной научно-технической конференции «Актуальные вопросы строительства» Т.З. Изд. Мордовского гос. университета, 2004. С. 119-123.

44. Калашников В.И., Калашников С.В. К теории твердения композиционных цементных вяжущих. Материалы международной научно-технической конференции «Актуальные вопросы строительства» Т.З. Изд. Мордовского гос. университета, 2004. С. 119-123.

45. Калашников В.И., Хвастунов B.JI. Москвин Р.Н. Формирование прочности карбонатношлаковых и каустифицированных вяжущих. Монография. Депонирована во ВГУП ВНИИНТПИ, Вып.1,2003,6.1 п.л.

46. Калашников В.И., Хвастунов B.JL, Тарасов Р.В., Комохов П.Г., Стасевич А.В., Кудашов В.Я. Эффективные жаростойкие материалы на основе модифицированного глиношлакового вяжущего// Пенза, 2004,117 с.

47. Калашников С. В. и др. Топология композитных и дисперсно-армированных систем // Материалы МНТК композиционные строительные материалы. Теория и практика. Пенза, ПДЗ, 2005. С. 79-87.

48. Киселёв А.В., Лыгин В.И. Инфракрасные спектры поверхностных соединений.// М.: Наука, 1972,460 с.

49. Коршак В.В. Термостойкие полимеры.// М.: Наука, 1969,410 с.

50. Курбатов Л.Г., Рабинович Ф.Н. Об эффективности бетонов, армированных стальными фибрами. // Бетон и железобетон. 1980. Л 3. С. 6-7.

51. Ланкард Д.К., Диккерсон Р.Ф. Железобетон с арматурой из обрезков стальной проволоки// Строительные материалы за рубежом. 1971, №9, с. 2-4.

52. Леонтьев В.Н., Приходько В.А., Андреев В.А. О возможности использования углеродных волокнистых материалов для армирования бетонов// Строительные материалы, 1991. №10. С. 27-28.

53. Лобанов И.А. Особенности структуры и свойства дисперсно-армированных бетонов // Технология изготовления и свойства новых композиционных строительных материалов: Межвуз. темат. сб. науч. тр. Л: ЛИСИ, 1086. С. 5-10.

54. Маилян ДР., Шилов Ал.В., Джаварбек R Влияние фибрового армирования базальтовым волокном на свойства легкого и тяжелого бетонов // Новые исследования бетона и железобетона. Ростов-на-Дону, 1997. С. 7-12.

55. Маилян Л.Р., Шилов А.В. Изгибаемые керамзитофиброжелезо-бетонные элементы на грубом базальтовом волокне. Ростов н/Д: Рост. гос. строит, ун-т, 2001. - 174 с.

56. Маилян Р.Л., Маилян Л.Р., Осипов К.М. и др. Рекомендации по проектированию железобетонных конструкций из керамзитобетона с фибровым армированием базальтовым волокном / Ростов-на-Дону, 1996. -14 с.

57. Минералогическая энциклопедия / Перевод с англ. Л. Недра,1985. с. 206-210.

58. Мчедлов-Петросян О.П. Химия неорганических строительных материалов. М.; Стройиздат, 1971, 311с.

59. Нерпин С.В., Чудновский А.Ф., Физика почвы. М. Наука. 1967,167с.

60. Несветаев Г. В., Тимонов С.К. Усадочные деформации бетона. 5-ые Академические чтения РААСН. Воронеж, ВГАСУ, 1999. с. 312-315.

61. Пащенко А.А., Сербии В.П. Армирование цементного камня минеральным волокном Киев, УкрНИИНТИ - 1970 - 45 с.

62. Пащенко А.А., Сербии В.П., Старчевская Е.А. Вяжущие" вещества. Киев. Вища школа, 1975,441 с.

63. Полак А.Ф. Твердение минеральных вяжущих веществ. М.; Издательство литературы по строительству, 1966,207 с.

64. Попкова A.M. Конструкции зданий и сооружений из высокопрочного бетона // Серия строительных конструкций // Обзорная информация. Вып. 5. М.: ВНИИНТПИ Госстроя СССР, 1990 77 с.

65. Пухаренко, Ю.В. Научные и практические основы формирования структуры и свойств фибробетонов: дис. док. техн. наук: Санкт Петербург, 2004. с. 100-106.

66. Рабинович Ф.Н. Бетоны, дисперсно-армированные волокнами: Обзор ВНИИЭСМ. М., 1976. - 73 с.

67. Рабинович Ф.Н Дисперсноармированные бетоны. М., Стройиздат: 1989.-177 с.

68. Рабинович Ф.Н. Некоторые вопросы дисперсного армирования бетонных материалов стекловолокном // Дисперсно-армированные бетоны и конструкции из них: Тезисы докл. Республ. совещан. Рига,1 975. - С. 68-72.

69. Рабинович Ф.Н. Об оптимальном армировании сталефибробетонных конструкций // Бетон и железобетон. 1986. № 3. С. 17-19.

70. Рабинович Ф.Н. Об уровнях дисперсного армирования бетонов. // Строительство и архитектура: Изв. вузов. 1981. № 11. С. 30-36.

71. Рабинович Ф.Н. Применение фиброармированных бетонов в конструкциях промзданий // Фибробетон и его применение в строительстве: Труды НИИЖБ. М., 1979. - С. 27-38.

72. Рабинович Ф.Н., Курбатов Л.Г. Применение сталефибробетона в конструкциях инженерных сооружений // Бетон и железобетон. 1984.-№12.-С. 22-25.

73. Рабинович Ф.Н., Романов В.П. О пределе трещиностойкости мелкозернистого бетона, армированного стальными фибрами // Механикакомпозитных материалов. 1985. №2. С. 277-283.

74. Рабинович Ф.Н., Черномаз А.П., Курбатов Л.Г. Монолитные днища резервуаров из сталефибробетона//Бетон и железобетон. -1981. №10. С. 24-25.

76. Соломатов В.И., Выроюй В.Н. и др. Композиционные строительные материалы и конструкции пониженной материалоёмкости.// Киев, Будивельник, 1991,144 с.

77. Сталефибробетон и конструкции из него. Серия «Строительные материалы» Вып. 7 ВНИИНТПИ. Москва. - 1990.

78. Стеклофибробетон и конструкции из него. Серия «Строительные материалы». Вып.5. ВНИИНТПИ.

79. Стрелков М.И. Изменение истинного состава жидкой фазы при твердении вяжущих веществ и механизмы их твердения // Труды совещания по химии цемента. М.; Промстройиздат, 1956, С. 183-200.

80. Сычева Л.И., Воловика А.В. Материалы, армированные волокном / Перевод изд.: Fibrereinforced materials. -М.: Стройиздат, 1982. 180 с.

81. Торопов Н.А. Химия силикатов и окислов. Л.;Наука, 1974,440с.

82. Третьяков Н.Е., Филимонов В.Н. Кинетика и катализУ/ Т.: 1972, №3,815-817 с.

83. Фадель И.М. Интенсивная раздельная технология бетона, наполненного базальтом.// Автореферат дис. к.т.н. М, 1993,22 с.

84. Фибробетон в Японии. Экспресс-информация. Строительные конструкции», М, ВНИИИС Госстроя СССР, 1983. 26 с.

85. Филимонов В.Н. Спектроскопия фотопревращений в молекулах.//Л.: 1977, с. 213-228.

86. Хун ДЛ. Свойства бетонов, содержащих микрокремнезём и углеродное волокно, обработанное силанами // Экспрес- информация. Вып.№1.2001. С.33-37.

87. Цыганенко А.А., Хоменя А.В., Филимонов В.Н. Адсорбция и адсорбенты.//1976, вып. 4, с. 86-91.

88. Шварцман А.А., Томилин И.А. Успехи химии//1957, Т. 23 №5, с. 554-567.

89. Шлакощелочные вяжущие и мелкозернистые бетоны на их основе (под общей редакцией В.Д. Глуховского). Ташкент, Узбекистан, 1980,483 с.

90. Юрген Шуберт, Калашников С.В. Топология смешанных вяжущих и механизм их твердения // Сб. Статей МНТК Новые энерго и ресурсосберегающие наукоемкие технологии в производстве строительных материалов. Пенза, ПДЗ, 2005. с. 208-214.

91. Balaguru P., Najm. High-performance fiber-reinforced mixture with fiber volume fraction//ACI Materials Journal.-2004.-Vol. 101, №4.- p. 281-286.

92. Batson G.B. State-the-Art Reportion Fiber Reinforced Concrete. Reported by ASY Committee 544. «ACY Journal». 1973,-70,-№ 11,-p. 729-744.

93. Bindiganavile V., Banthia N., Aarup В/ Impact response of ultra-high-strength fiber-reinforced cement composite. // ACI Materials Journal. 2002. - Vol. 99, №6. - P.543-548.

94. Bindiganavile V., Banthia., Aarup B. Impact response of ultra-high-strength fiber-reinforced cement compsite // ACJ Materials Journal. 2002 - Vol. 99, № 6.

95. Bornemann R., Fenling E. Ultrahochfester Beton-Entwicklung und Verhalten.//Leipziger Massivbauseminar, 2000, Bd. 10, s 1-15.

96. Brameschuber W., Schubert P. Neue Entwicklungen bei Beton und Mauerwerk.// Oster. Jngenieur-und Architekten-Zeitsehrieft., s. 199-220.

97. Dallaire E., Bonnean O., Lachemi M., Aitsin P.-C. Mechanical Behavior of Consined Reactive Powder Concrete.// American Societe of Givil Eagineers Materials Engineering Coufernce. Washington. DC. November 1996, Vol. 1, p.555-563.

98. Frank D., Friedemann K., Schmidt D. Optimisierung der Mischung sowie Verifizirung der Eigenschaften Saueresistente Hochleistungbetone.// Betonwerk+Fertigteil-Technik. 2003.№ 3. S.30-38.

99. Grube P., Lemmer C., Riihl M Vom Gussbeton zum Selbstvendichtenden Beton. s. 243-249.

100. Kleingelhofer P. Neue Betonverflissiger auf Basis Policarboxilat.// Proc. 13. Jbasil Weimar 1997, Bd. 1, s 491-495.

101. Muller C., Sehroder P. Schlif3e P., Hochleistungbeton mit Steinkohlenflugasche. Essen VGB Fechmische Vereinigung Bundesveband Kraftwerksnelenprodukte.// E.V., 1998-Jn: Flugasche in Beton, VGB/BVK-Faschaugung. 01 Dezember 1998, Vortag 4,25 seiten.

102. Richard P., Cheurezy M. Composition of Reactive Powder Concrete. Skientific Division Bougies.// Cement and Concrete Research, Vol. 25. No. 7, pp. 1501-1511,1995.

103. Richard P., Cheurezy M. Reactive Powder Concrete with Heigh Ducttility and 200-800 MPa Compressive Strength.// AGJ SPJ 144-22, p. 507-518,1994.

104. Romualdy J.R., Mandel J.A. Tensile strength of Concrete Affected by Uniformly Distributed and Glosely Spaced Lengths of Wire Reinforcement «ACY Journal». 1964, - 61, - № 6, - p. 675-670.

105. Schachinger J., Schubert J., Stengel Т., Schmidt PC, Hilbig H., Heinz DЛ Ultrahochfester Beton-Bereit fur die Anwendung? Schriftenzeihe Baustoffe.// FestSchrift zum 60. Geburgstag Von Prof.-Dr. Jng. Peter Schliessl. Heft. 2003, s. 189-198.

106. Schmidt M. Bornemann R. Moglichkeiten und Crensen von Hochfestem Beton.// Proc. 14, Jbausil, 2000, Bd. 1, s 1083-1091.

107. Schmidt M. Jahre Entwicklung bei Zement, Zusatsmittel und Beton. Ceitzum Baustoffe und Materialpriifung. Schriftenreihe Baustoffe.// Fest-schrift zum 60. Geburgstag von Prof. Dr.-Jng. Peter Schiesse. Heft 2.2003 s 189-198.

108. SchmidM,FenlingE.Utntax;hf^

109. Schmidt M., Fenling E., Teichmann Т., Bunjek K., Bornemann R. Ultrahochfester Beton: Perspective fur die Betonfertigteil Industrie.// Betonwerk+Fertigteil-Technik. 2003.№ 39.16.29.

110. Scnachinger J, Schuberrt J, Stengel T, Schmidt K, Heinz D, Ultrahochfester Beton Bereit Fur die Anwendung? Scnriftenreihe Baustoffe. Fest - schrift zum 60. Geburtstag von Prof. Dr.-ing. Peter Schliessl. Heft 2.2003, C.267-276.

111. Scnachinger J., Schubert J., Stengel Т., Schmidt K., Heinz D. Ultrahochfester Beton Bereit Fur die Anwendung? Scnriftenreihe Baustoffe.// Fest - schrift zum 60. Geburtstag von Prof. Dr. - ing. Peter Schlissl. Heft 2.2003, C.267-276.

112. Stark J., Wicht B. Geschichtleiche Entwichlung der ihr Beitzag zur Entwichlung der Betobbauweise.// Oster. Jngenieur-und Architekten-Zeitsehrieft., 142.1997. H.9.125. Taylor //MDF.

113. Wirang-Steel Fibraus Concrete.//Concrete construction. 1972,16 ,№l,s. 18-21.

114. Bindiganavill V., Banthia N., Aarup B. Impact response of ultra-high-strength fiber-reinforced cement composite //ASJ Materials Journal. -2002.-Vol. 99, №6.-p. 543-548.

115. Balaguru P., Nairn H., High-performance fiber-reinforced concrete mixture proportion with high fiber volume fractions // ASJ Materials Journal. 2004,-Vol. 101,№4.-p. 281-286.

116. Kessler H., Kugelmodell fur Ausfallkormengen dichter Betone. Betonwetk + Festigteil-Technik, Heft 11, S. 63-76,1994.

117. Bonneau O., Lachemi M., DallaireE., Dugat J.,Aitcin P.-C. Mechanical ProPerties and Durability of Two Industrial Reactive Powder Cohcrete // ASJ Materials Journal V.94. No.4, S.286-290. Juli-August, 1997.

118. De Larrard F., Sedran Th. Optimization of ultrahigh-performance concrete by the use of a packing model. Cem. Concrete Res., Vol.24 (6). S. 997-1008,1994.

119. Richard P., Cheurezy M. Composition of Reactive Powder Concrete. Cem. Coner.Res.Vol.25. No.7, S.1501-1511,1995.

120. Bornemann R., Sehmidt M., Fehling E., Middendorf B. Ultra Hachleistungsbeton UHPC - Herstellung, Eigenschaften und Anwendungsmoglichkeiten. Sonderdruck aus; Beton und stahlbetonbau 96, H.7. S.458-467,2001.

121. Bonneav O., Vernet Ch., Moranville M. Optimization of the Reological Behavior of Reactive Powder Coucrete (RPC).Tagungsband International Simposium of High-Performance and Reactive Powder Concretes. Shebroke, Canada, August, 1998. S.99-118.

122. Aitcin P., Richard P. The Pedestrian /Bikeway Bridge of scherbooke. 4-th International Simposium on Utilization of High-strength/ High-Performance, Paris. S. 1999-1406,1996.

123. De Larrard F., Grosse J.F., Puch C. Comparative study of Various Silica Fumes as Additives in High-Performance Cementious Materials. Materials and Structuctures, RJLEM, Vol.25, S. 25-272,1992.

124. Richard P. Cheyrezy М.Н. Reactive Powder Concretes with High Ductility and 200-800 MPa Compressive Strength. ACI, SPI 144-24, S. 507-518,1994.

125. Berelli G., Dugat I., Bekaert A. The Use of RPC in Gross-Flow Cooling Towers, International Simposium on High-Performance and Reactive Powder Concretes, Sherbrooke, Canada, S. 59-73,1993.

126. De Larrard F., Sedran T. Mixture-Proportioning of High-Performance Concrete. Cem. Concr. Res. Vol. 32, S. 1699-1704,2002.

127. Dugat J., Roux N., Bernier G. Mechanical Properties of Reactive Powder Concretes. Materials and Structures, Vol. 29, S. 233-240, 1996.

128. Bornemann R., Schmidt M. The Role of Powders in Concrete: Proceedings of the 6-th International Simposium on Utilization of High Strength/High Performance Concrete. S. 863-872,2002.

129. Richard P. Reactive Powder Concrete: A New Ultra- High Cementitius Material. 4-th Internanional Symposium on Utilization of High-Strength/ High-Performance Concrete, Paris, 1996.

130. Uzawa, M; Masuda, T; Shirai, K; Shimoyama, Y; Tanaka, V: Fresh Properties and Strength of Reactive Powder Composite Material (Ductal). Proceedings of the est fib congress, 2002.

131. Vernet, Ch; Moranville, M; Cheyrezy, M; Prat, E: Ultra-High Durability Concretes, Chemistry and Microstructure. HPC Symposium, Hong- Kong, Dezember 2000.

132. Cheyrezy, M; Maret, V; Frouin, L: Microstructural Analysis of RPC (Reactive Powder Concrete). Cem.Coner.Res.Vol.25, No. 7, S. 1491-1500,1995. ,

133. Bouygues Fa: Juforniationsbroschure zum betons de Poudres Reactives, 1996.

134. Reineck. K-H., Lichtenfels A., Greiner. St. Seasonal storage of solare"of energy in hot-Water tanks made out high performance concrete. 6 th International Symposium on high Strength/High Performance. Leipzig, June, 2002.

135. Бабков B.B., Комохов П.Г. и др. Объёмные изменения в реакциях гидратации и перекристаллизации минеральных вяжущих веществ / Наука и техника, -2003, №7

136. Бабков В.В., Полок А.Ф., Комохов П.Г. Аспекты долговечности цементного камня / Цемент-1988-№3 с 14-16.

137. Александровский С.В. Некоторые особенности усадки бетона и железобетона, 1959 №10 с 8-10.

138. Шейкин А.В. Структура, прочность и трещиностойкость цементного камня. М: Стройиздат 1974,191 с.

139. Шейкин А.В., Чеховский Ю.В., Бруссер М.И. Структура и свойства цементных бетонов. М: Стройиздат, 1979. 333 с.

140. Цилосани З.Н. Усадка и ползучесть бетона. Тбилиси: Изд-во АН Груз. ССР, 1963. с 173.

141. Берг О.Я., Щербаков Ю.Н., Писанко Т.Н. Высокопрочный бетон. М: Стройиздат. 1971. с 208.i?6

Обратите внимание, представленные выше научные тексты размещены для ознакомления и получены посредством распознавания оригинальных текстов диссертаций (OCR). В связи с чем, в них могут содержаться ошибки, связанные с несовершенством алгоритмов распознавания. В PDF файлах диссертаций и авторефератов, которые мы доставляем, подобных ошибок нет.

Ученые не перестают удивлять разработками революционных технологий. Смесь с улучшенными свойствами была получена не так давно – в начале 90-х годов 20-го века. В России ее использование при возведении зданий встречается не так часто, основное применение – изготовление наливных полов и декоративных изделий: столешниц, ажурных арок и перегородок.

Определить преимущества более качественного материала РПБ позволит рассмотрение параметров:

- Состав.

- Свойства.

- Сфера использования.

- Экономическое обоснование выгоды.

Состав

Бетон – стройматерил, формованный из уплотненной смеси различного состава:

1. Основа – вяжущее, «склеивающее» заполнитель вещество. Свойство надежно, в единое целое объединять компоненты обеспечивает главные требования сферы применения. Виды вяжущего:

- Цемент.

- Гипс.

- Известь.

- Полимеры.

- Битум.

2. Заполнитель – составляющая, которая определяет плотность, вес, прочность. Виды и размер зерна:

- Песок – до 5 мм.

- Керамзит – до 40.

- Шлак – до 15.

- Щебень – до 40.

3. Добавки – модификаторы, улучшающие свойства, изменяющие процессы схватывания получаемой смеси. Виды:

- Пластифицирующие.

- Армирующие.

- Поризующие.

- Регулирующие морозостойкость и/или скорость схватывания.

4. Вода – компонент, вступающий в реакцию с вяжущим (не используется в битумных бетонах). Процентное соотношение жидкости к массе основы определяет пластичность и время схватывания, морозостойкость и прочность изделия.

Применение различных сочетаний основы, заполнителя, добавок, их соотношения, пропорций позволяет получать бетоны с разнообразными характеристиками.

Отличие РПБ от других видов материалов – мелкая фракция заполнителя. Снижение процентного содержания цемента, его замена каменной мукой, микрокремнеземом позволило создать смеси с высокой текучестью, самоуплотняющиеся составы.

Сверхпрочные РПБ получают смешиванием воды (7-11 %) и реакционно-активного порошка. Пропорции (%):

- Портландцемент марки М500 серый или белый – 30~34.

- Микрокварц или каменная мука – 12-17 %.

- Микрокремнезем – 3.2~6.8.

- Тонкозернистый кварцевый песок (фракция 0.1~0.63 мм).

- Суперпластификатор на основе поликарбоксилатного эфира – 0,2~0,5.

- Ускоритель набора прочности – 0.2.

Технология получения:

- Компоненты подготавливают в соответствии с процентным содержанием.

- В смеситель подают воду и пластификатор. Начинается процесс перемешивания.

- Добавляют цемент, каменную муку, микрокремнезем.

- Для придания цвета допускается добавка красителей (железоокисные).

- Перемешивание 3 минуты.

- Дополняют песком и (для армированных бетонов).

- Процесс смешивания 2-3 минуты. В этом промежутке времени вводят ускоритель схватывания в процентном соотношении 0,2 от общей массы.

- Поверхность формы смачивают водой.

- Заливают смесь.

- Сбрызгивают водой поверхность раствора, распределившегося в форме.

- Накрывают литьевую емкость.

На все операции потребуется до 15 минут.

Свойства реакционно-порошковых бетонов

Положительные качества:

1. Применение микрокремнезема и каменной муки привело к снижению пропорции содержания цемента и дорогих суперпластификаторов в РПБ, что обусловило падение стоимости.

2. Получен состав самоуплотняющегося порошкового сверхпрочного бетона с высокой степенью текучести:

- Не обязательно применение вибростола.

- Лицевая поверхность получаемых изделий практически не требует механической доработки

- Возможность изготовления элементов с различной текстурой и шероховатостью поверхности.

3. Армирование стальной, целлюлозной фиброй, использование ажурно-тканевых каркасов повышает марку до М2000, прочность на сжатие – до 200 МПа.

4. Высокая устойчивость к карбонатной и сульфатной коррозии.

5. Применение порошковой реакционной смеси помогает создать сверхпрочные (˃40-50 Мпа), легкие конструкции (плотность 1400~1650 кг/м3). Снижение массы уменьшает нагрузку на фундамент сооружений. Прочность позволяет выполнять несущие элементы каркаса здания меньшей толщины – сокращается расход.

Характеристики

Инженеры на этапе проектирования проводят расчеты и составляют ряд рекомендаций и требований к строительным материалам и параметрам. Основные показатели:

- Марка бетона – число после буквы «М» (М100) в маркировке, указывает диапазон статической нагрузки на сжатие (кг/см2) после превышения которой наступает разрушение.

- Прочность: на сжатие – фиксированная опытным путем величина давления пресса на образец до его деформации, единица измерения: МПа. На изгиб – давление пресса на центр образца, установленного на две опоры.

- Плотность – масса изделия объемом 1 кубический метр, единица измерения: кг/м3.

- Морозостойкость – количество циклов замораживания и обратного процесса с разрушением образца менее 5 %.

- Коэффициент усадки – процентное уменьшение объема, линейных размеров конструкции по готовности.

- Водопоглощение – отношение массы или объем впитываемой образцом воды при погружении в сосуд с жидкостью. Характеризует открытую пористость бетона.

Сфера применения

Новая технология на основе реакционно-порошковой смеси позволяет создавать бетоны с улучшенными характеристиками и широкой областью использования:

- 1. Наливные полы с высоким сопротивлением истиранию при минимальной толщине наносимого слоя.

- 2. Изготовление бордюрного камня с длительным сроком эксплуатации.

- 3. Различные в нужной пропорции добавки способны значительно снижать процесс водопоглощения, что позволяет применять материал при возведении морских нефтяных платформ.

- 4. В гражданском и промышленном строительстве.

- 5. Возведение мостов и тоннелей.

- 6. Для столешниц с высокой прочностью, поверхностью различной структуры и шероховатостью.

- 7. Декоративные панели.

- 8. Создание перегородок, художественных изделий из прозрачного бетона. При постепенной заливке в форму укладывают светочувствительные волокна.

- 9. Изготовление архитектурных тонкостенных деталей с помощью тканевого армирования.

- 10. Использование для прочных клеевых составов и ремонтных смесей.

- 11. Теплоизоляционный раствор с применением стеклосфер.

- 12. Высокопрочный бетон на гранитном щебне.

- 13. Барельефы, памятники.

- 14. Цветные бетоны.

Стоимость

Высокая цена вводит в заблуждение застройщиков относительно целесообразности использования. Снижение транспортных расходов, увеличение срока эксплуатации сооружений и наливных полов, другие позитивные свойства материала окупают финансовые вложения. Найти и купить РПБ довольно сложно. Проблема связана с пониженным спросом.

Цены, по которым можно приобрести РПБ в России:

К сожалению, сложно привести примеры объектов гражданского или промышленного назначения, возведенные на территории России с применением РПБ. Основное использование порошковых бетонов получило при изготовлении искусственного камня, столешниц, а также в качестве наливных полов и ремонтных составов.

| Статьи |

СУХИЕ РЕАКЦИОННО-ПОРОШКОВЫЕ БЕТОННЫЕ СМЕСИ –

НОВЫЕ ВИДЫ ВЯЖУЩИХ ДЛЯ СОЗДАНИЯ

РАЗЛИЧНЫХ ВИДОВ БЕТОНОВ

Пензенский государственный университет архитектуры и строительства. Россия

Реакционно-порошковые бетоны (РПБ) нового поколения – это специфические бетоны будущего, не имеющие в своем составе крупно-зернистых и кусковых заполнителей. Это отличает их и от мелкозернистых (песчаных) и щебеночных бетонов. Зерновой состав тонкозернистой песчаной фракции очень узок и находится в пределах 0,1-0,6 мм. Удельная поверхность такого песка (П) не превышает 400 см2/г. Средняя удельная поверхность тонкодисперсной фракции, состоящей из портландцемента (Ц), каменной муки (КМ) и микрокремнезема (МК), и являющейся реологической матрицей РПБ, находится в пределах см2/г . Высокая дисперсность является основой протекания адсорбционных процессов суперпластификаторов (СП) и кардинального снижения вязкости и предела текучести при минимуме воды. Бетонные смеси для таких бетонов саморастекаются при содержании воды 10-11% от массы сухих компонентов. В стесненных условиях реализуются контактные взаимодействия между частицами компонентов через тончайшие прослойки воды. В тонких прослойках воды интенсивно протекают реакции гидратации, гидролиза цементных минералов и взаимодействия гидролизной извести (портландита) с микрокремнеземом и тончайшими частицами кремнеземсодержащих горных пород.

В связи с тем, что в порошковых бетонах объемная концентрация цемента составляет 22-25%, то частицы цемента, в соответствии с предложенной ранее формулой , не контактируют между собой, а разделены наноразмерными частицами микрокремнезема, микрометрическими частицами молотого песка и тонкозернистого песка. В таких условиях, в отличие от обычных песчанистых и щебеночных бетонов, топохимический механизм отвердевания уступает сквозьрастворному, ионно-диффузионному механизму твердения. Это убедительно подтверждено нами на простых, но оригинальных экспериментах контроля твердения композиционных систем, состоящих из малых количеств грубомолотых клинкеров и гранулированных шлаков и значительного количества высокодисперсного мрамора при 10-12% воды. В порошковых бетонах частицы цемента разделены частицами микрокремнезема и каменной муки. Благодаря тончайшим оболочкам воды на поверхностях частиц процессы твердения порошковых бетонов протекают очень быстро. Суточная прочность их достигает 40-60 МПа.

Оценим усредненную толщину водных манжет на дисперсных частицах реакционно-порошкового бетона и сравним ее с манжетами на частицах цемента. Примем усредненную удельную поверхность цемента 3000 см2/г, каменной муки – 3800 см2/г, микрокремнезема – 3000 см2/г. Состав дисперсной части РПБ: Ц – 700 кг; КМ – 350 кг; МК – 110 кг. Тогда расчетная удельная поверхность дисперсной части порошкового бетона составит 5800 см2/г. Реакционно-порошковые бетонные смеси с гиперпластификаторами (ГП) приобретают гравитационную растекаемость при В/Т = 0,1. Цементная суспензия с ГП растекается под действием собственного веса при В/Ц = 0,24.

Тогда, усредненная толщина слоя воды, распределенная на поверхности частиц, составляет:

Таким образом, саморастекаемость цементной суспензии обеспечивается почти при пятикратном увеличении прослойки воды по сравнению с РПБ-смесью. Высокая текучесть реакционно-порошковых бетонных смесей обязана строго подобранной гранулометрии реологически-активным тонкодисперсным компонентам в суспензиях с суперпластификатором. Содержание тонкозернистого песка фракции 0,14-0,63 мм (средний размер 0,38 мм), должно быт таким, чтобы расстояние между частицами его было в пределах 55-65 мкм . По данным зарубежных исследователей De Larrard и F. Sedran толщина реологической прослойки (для песков с d = 0,125-0,40) варьирует от 48 до 88 мкм . При таких прослойках, определенный нами предел текучести, составляет 5-8 Па.

Дисперсная часть реакционно-порошкового бетона, состоящая из портландцемента, каменной муки и МК, ответственная за высокую гравитационную текучесть, обладает чрезвычайно высокой водопотребностью без добавки СП. При составе с соотношением ПЦ:КМ:МК как 1:0,5:0,1 гравитационное течение реализуется при водотвердом отношении, равном 0,72-0,76 в зависимости от вида МК. Наибольшей водопотребностью из трех исследованных микрокремнеземов – Челябинского, Новокузнецкого и Братского обладает последний. Его суспензия с водой начинает растекаться при содержании воды 110% к массе МК. Поэтому присутствие всего лишь 10% Братского МК повышает водопотребность смеси цемента и молотого песка с 34 до 76%. Введение суперпластификатора Melflux 1641 F снижает водосодержание дисперсной системы Ц+КМ+МК с 76 до 20% при сохранении текучести. Таким образом, водоредуцирующий эффект составляет 3,8 и достигает практически четырехкратного снижения расхода воды. При этом необходимо отметить, что ни один из исследованных микрокремнеземов не диспергируется в воде, а суспензии их не разжижаются любыми олигомерными суперпластификаторами первого поколения (С-3, Melment, Wiskoment и др.), ни полимерными гиперпластификаторами второго и третьего поколения (Sikа Viso Crete, Melflux 1641 F, Melflux 2641 F). Лишь в присутствии цемента МК становится реалогически-активным компонентом. Механизм такого превращения, связанный с перезарядкой отрицательно-заряженных поверхностей минеральных частиц катионом кальция гидролизной извести, был выявлен нами в 1980 г. Именно наличие ПЦ в присутствии СП превращает водно-цементно-песчаную суспензию с МК в маловязкую и агрегативно-устойчивую систему.

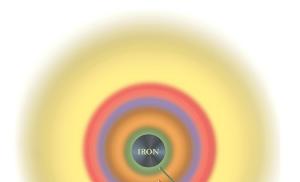

Сухие реакционно-порошковые бетонные смеси (СРПБС), предназначенные для получения бесщебеночных самоуплотняющихся бетонов для монолитного и сборного строительства, могут стать новым, основным видом композиционного вяжущего для производства многих видов бетонов (рисунок). Высокая текучесть реакционно-порошковых бетонных смесей позволяет дополнительно наполнять их щебнем с сохранением текучести и использовать их для самоуплотняющихся высокопрочных бетонов; при наполнении песком и щебнем – для вибрационных технологий формования, вибропрессования и каландрования. При этом бетоны, полученные по технологиям вибрационного и вибросилового уплотнения, могут иметь более высокую прочность, чем у литых бетонов. При более высокой степени получаются бетоны общестроительного назначения классов В20-В40.

Рис. 1 Основные сферы применения сухих

реакционно-порошковых бетонных смесей

Можно с уверенностью утверждать, что в будущем цементное вяжущее будет заменяться на сухое реакционно-порошковое вяжущее (СРПВ) исходя из следующих позитивных факторов:

1. Чрезвычайно-высокой прочности РПВ, достигающей 120-160 МПа., существенно превышающей прочность суперпластифицированного портландцемента за счет превращения «балластной » извести в цементирующие гидросиликаты.

2. Многофункциональности физико-технических свойств бетонов при введении в него коротких дисперсных стальных волокон: низкое водопоглощение (менее 1%), высокая морозостойкость (более 1000 циклов), высокая прочность на осевое растяжение (10-15 МПа) и на растяжение при изгибе (40-50 МПа), высокая ударная прочность, высокая стойкость к карбонатной и сульфатной коррозии и т. п.;

3. Высоких технико-экономических показателей производства СРПБ на цементных заводах, располагающих комплексом оборудования: сушильного, помольного, гомогенизационного и т. п.;

4. Широкой распространенности кварцевого песка во многих регионах земного шара, а также каменной муки от технологии обогащения черных и цветных металлов методами магнитной сепарации и флотации;

5. Огромных запасов отсевов камнедробления при комплексной переработке их в мелкозернистый щебень и каменную муку;

6. Возможности использования технологии совместного помола реакционного наполнителя, цемента и суперпластификатора;

7. Возможности использования СРПБ для изготовления высокопрочных, особовысокопрочных щебеночных и песчанистых бетонов нового поколения, а также бетонов общестроительного назначения путем варьирования соотношением заполнителя и вяжущего;

8. Возможности получения высокопрочных легких бетонов на невпитывающих воду микростекло - и микрозолосферах с реализацией высокой прочности реакционно-порошковой связки;

9. Возможности изготовления высокопрочного клея и связок для ремонтных работ .

Коллектив кафедры «Технология бетонов, керамики и вяжущих» не в состоянии своими силами развивать все направления, указанные на рисунке, вследствие отсутствия необходимых условий, отсутствия современного оборудования и приборов, финансирования важнейших работ, в том числе, перспективных. Судя по публикациям в России, практически, не занимаются разработкой особовысокопрочных реакционно-порошковых бетонов классов В 120, В 140. Большое количество публикаций посвящено совершенствованию бетонов общестроительного назначения с целью экономии цемента на 10-20 % с сохранение той же прочности.

За последние пять лет появились публикации, посвященные разработке бетонов классов В 60-В 100 с применением органо-минеральных добавок без использования значительных количеств реологически - и реакционно-активной каменной муки (дисперсных наполнителей) для увеличения объема реологической матрицы и для усиления действия суперпластификаторов и гиперпластификаторов нового поколения. А без нее невозможно изготовить самоуплотняющиеся бетонные смеси с расплывом стандартного конуса 70-80 см. Что касается использования нанотехнологий, то она не в состоянии радикально изменить несовершенную, чрезвычайно дефектную структуру бетонов классов В30-В40. Поэтому достигнуть высокой прочности равной 150-200 МПа за счет нанотехнологий, вряд ли удастся в ближайшее 10-15 лет. Необходимо использовать то, что лежит на «поверхности», то что достигнуто тремя революционными этапами в химии и механике бетона на эволюционном пути развития технологии его. Нанотехнологии будут необходимы для совершенствования малодефектной структуры высокопрочных бетонов с повышением прочности свыше 200-250 МПа.

Будущее бетонов связано с использованием каменной муки, ибо, только высокая текучесть смешанной цементно-дисперсной матрицы, имеющей 2-3-х кратный водоредуцирующий эффект, позволяет достичь (при оптимальной структуре бетонов) «высокой» реологии, а через нее высокой плотности и прочности бетонов. Именно, через рациональную реологию бетонных смесей необходимо следовать в будущее бетонов, через создание реологических матриц первого и второго рода, за счет кардинального изменения рецептуры и структуры пластифицированной бетонной смеси . Основные принципы создания таких бетонов и расчет состава их принципиально отличаются от традиционных бетонов плотных упаковок и самоуплотняющихся пластифицированных бетонов с органо-минеральными добавками.

Литература

1. , Калашников высокопрочные бетоны нового поколения // Популярное бетоноведение. Санкт-Петербург, №2 (16), 2007. С. 44-49.

2. Калашников реологические матрицы и порошковые бетоны нового поколения. Сборник статей Международной научно-практической конференции «Композиционные строительные материалы . Теория и практика». Пенза. Приволжский дом знаний, 2007. С. 9-18.

3. , К теории твердения композиционных цементных вяжущих. Материалы Международной научно-технической конференции «Актуальные вопросы строительства». Саранск, МГУ, 2004. С. 119-124.

4. De Larrard, F. Sedran. Optimization of ultrahight-performance concrete by the use of a packing model. Cem Concrete Res. – Vol., 1994. – S. .

5 Калашников рациональную реологию в будущее бетонов. Часть 1. Виды реологических матриц в бетонной смеси, стратегия повышения прочности бетона и экономия его в конструкциях // Технология бетонов, №5, 2007. С.8-10.

6 Калашников рациональную реологию в будущее бетонов. Часть 2. Тонкодисперсные реологические матрицы и порошковые бетоны нового поколения//Технология бетонов, №6, 2007. С.8-11.

7 Калашников рациональную реологию в будущее бетонов. Часть 3. От высокопрочных и особовысокопрочных бетонов будущего к суперпластифицированным бетонам общего назначения настоящего // Технологии бетонов, №1, 2008. С.22-26

8 Калашников принципы создания высокопрочных и особовысокопрочных бетонов// Популярное бетоноведение. Санкт-Петербург. №3, 2008. С.20-22.

9 Калашников составов высокопрочных самоуплотняющихся бетонов // Строительные материалы, №10, 2008. С.4-6.