Редуктор крана машиниста 394 назначение. Положения КМ394

Краны машиниста усл.№394 и 395

Кран машиниста служит для управления тормозами поезда и считается универсальным. Применяется, в грузовых и пассажирских поездах не требуя дополнительных переключений.

Кран машиниста условный № 394-000-2 состоит из пяти частей:

- верхней (золотниковой );

- средней (промежуточной );

- нижней (уравнительной );

- стабилизатора (дросселирующего выпускного клапана );

- редуктора (питательного клапана ).

Кран машиниста условный № 395 дополнительно имеет электрический контроллер.

При наличии на локомотиве САУТ (на тепловозе 2ТЭ-116у КЛУБ-У), к крану машиниста добавляется приставка типа ПЛК-1, ПЭ-206 или ПЭКМ.

При наличии на локомотиве УСАВП к крану машиниста дополнительно добавляются два электропневматических вентиля, которые имитируют отпуск тормозов первым положением ручки крана.

В верхней части крана имеются золотник 12, крышка 11, стержень 17 и ручка 13 с фиксатором 14, которая надета на квадрат стержня и закреплена винтом 16 и гайкой 15.

Стержень 17 уплотнен в крышке манжетой, опирающейся на шайбу 19. Нижним концом стержень надет на выступ золотника 12, который прижимается к зеркалу пружиной 18.

На кранах машиниста старых выпусков для смазывания золотника в крышке 11 имеется отверстие, закрываемое пробкой. Смазка трущейся поверхности стержня 17 производится через просверленное в нем осевое отверстие. На кранах нового выпуска таких отверстий не предусмотрено и смазка производится только на ремонте.

Средняя часть 10 крана служит зеркалом для золотника,

а запрессованная в нее втулка 33 служит седлом для обратного клапана 34.

Нижняя часть крана машиниста состоит из корпуса 2, уравнительного поршня 7 с резиновой манжетой 8 и латунным кольцом 9 и выпускного клапана 5, который прижимается пружиной 4 к седлу втулки 6. Хвостовик выпускного клапана уплотнен резиновой манжетой 3, вставленной в цоколь 1.

Верхняя, средняя и нижняя части соединяются через резиновые прокладки на четырех шпильках 20 с гайками. Положение фланца крышки верхней части фиксируется на средней части штифтом 21.

Редуктор крана имеет корпус 26 верхней части с запрессованной втулкой 25 и корпус 29 нижней части. В верхней части находится питательный клапан 24, прижимаемый к седлу пружиной 23, которая вторым концом упирается в заглушку.

Фильтр 22 предохраняет питательный клапан от загрязнения.

На металлическую диафрагму 27 снизу через упорную шайбу 28 давит пружина 30, опирающаяся вторым концом через упор 32 на винт 31.

С трубами от питательной и тормозной магистралей кран машиниста соединяется с помощью накидных гаек.

Стабилизатор крана состоит из корпуса 7 с запрессованной в него втулкой 4, крышки 1 и клапана 3, прижимаемого к седлу пружиной 2. В корпус запрессован также ниппель 5 с калиброванным отверстием 0,45 мм. Между корпусом и втулкой 9 зажата металлическая диафрагма 6. Снизу на диафрагму через шайбу 8 давит пружина 10, сжатие которой регулируется винтом 11.

Работа крана машиниста

« Первое положение – зарядка и отпуск »

При переводе ручки крана машиниста КМ в первое положение, золотник на зеркале устанавливается так, что воздух из главных резервуаров Г.Р. проходит в золотниковую камеру ЗК, прижимая золотник к зеркалу повышая качество его притирки, и через 5 мм отверстие золотника, и 5 мм отверстие зеркала, проходит в уравнительную камеру УК, и через калиброванное отверстие 1,6 мм, проходит на зарядку уравнительного резервуара УР объёмом 20 литров.

УР – увеличивает объём УК и обеспечивает служебное торможение не по времени а по манометру УР .

Одновременно воздух из Г.Р., через трапециевидный канал зеркала проходит в выемку золотника и в ней раздваивается, часть воздуха 16 мм каналом зеркала, проходит на зарядку тормозной магистрали ТМ. Другая часть воздуха, через отверстие выемки, и выемку с 3 мм отверстием зеркала, через открытый питательный клапан редуктора, вторым путём проходит в УК.

Уравнительный поршень (УП) опускается, открывая впускной клапан и воздух из ГР вторым путём проходит на зарядку ТМ. Одновременно воздух из УК через стабилизатор выходит в атмосферу (АТ).

Первое положение обеспечивает ускоренную зарядку ТМ и отпуск тормоза, с завышением давления в ТМ по воле машиниста.

Калиброванное отверстие диаметром 1,6 мм совместно объемом 20 л УР позволяет выдерживать ручку крана в 1-м положении при отпуске тормозов не по времени, а по манометру УР.

Норматив: В I положении ручки крана машиниста время наполнения резервуара времени с 0 до 5,0 кгс/кв.см должно быть в пределах 20-30 с;

« Второе положение – поездное с автоматической ликвидацией сверх зарядного давления ТМ »

Положение ручки крана

- Дутье по нижнему атмосферному отверстию крана:

Разрушение манжеты питательного клапана. Увеличивается расход воздуха из питательной магистрали.

Попробовать отрегулировать темп ликвидации. Если не помогает, то завышать давление в ТМ с таким расчетом, чтобы до следующего торможения давление снизилось до зарядного. При необходимости ослабить крепление стабилизатора, либо отпустить заглушку стабилизатора, создав тем самым необходимый темп.

- Самопроизвольное повышение давления в ТМ:

При такой неисправности прекращается подпитка УР, что приводит к уменьшению давления в нем, а следовательно и в полости над мембраной редуктора. Она прогибается вверх и открывает клапан редуктора, что приводит к созданию сверхзарядного давления над уравнительным поршнем.

· Излом мембраны редуктора.

Через излом в мембране полость над ней будет сообщаться с атмосферой, поэтому давление над мембраной будет меньше усилия регулировочной пружины редуктора. Мембрана будет прогнута вверх и клапан будет постоянно открыт, в полости над уравнительным поршнем появится сверхзарядное давление.

· Нарушение притирки клапана редуктора.

При нормальной работе редуктора он подает необходимое количество воздуха в УР для подержания давления, а при неисправности, воздуха подается больше, чем положено, поэтому в УР создается избыточное давление с которым не справляется стабилизатор.

· Нарушение притирки между золотником и зеркалом.

При такой неисправности отверстие диаметром 5 мм зеркала и «сапожковая» выемка зеркала соединяются между собой, вследствие чего воздух напрямую из ПМ поступает в полость над уравнительным поршнем, а это приводит к самопроизвольному повышению давления в полости над уравнительным поршнем, а значит и в ТМ.

· Нарушение плотности между корпусом нижней части и средней части в области питательного канала.

Нарушение уплотнения соединений между собой ПМ и полости над уравнительным поршнем, приводит к самопроизвольному повышению давления в этой полости.

· Пропуск по прокладке между нижней частью крана и редуктором (между нижней частью крана и приставкой САУТ, либо между приставкой САУТ и редуктором) между двумя каналами питательного клапана редуктора.

В результате создается путь непрерывного питания уравнительной камеры и УР из ПМ, который параллелен питательному клапану редуктора.

Необходимо: Ослабить крепление стабилизатора. При наличии времени сменить прокладку.

Эта неисправность сильно похожа на вышеуказанную неисправность №6, но более опасна из-за отсутствия служебного торможения. Поэтому, чтобы не встать перед фактом отсутствия торможения в самый неподходящий момент, при появлении первых признаков данной неисправности необходимо попробовать затормозить поезд.

А положение ручки крана

Положение ручки крана

- Медленное понижение давления в ТМ (в УР давление понижается нормально).

· Заедание уравнительного поршня. Уравнительный поршень остается в среднем положении.

· Засорение атмосферной трубки . Уравнительный поршень остается в среднем положении.

· Засорение отверстия диаметром 1,6 мм. Это приводит к тому, что полость над уравнительным поршнем с атмосферой не сообщается, а поэтому давление в этой полости понижаться не будет. Уравнительный поршень останется в среднем положении и не произойдет сообщения ТМ с атмосферой. Давление в ТМ будет уменьшаться за счет плохой плотности в ТМ. Этому будет предшествовать постепенное понижение давления в УР и постепенное повышение давления в ТМ при 2-м положении ручки крана машиниста.

· Плохое уплотнение уравнительного поршня . В результате изменения уплотнения уравнительного поршня воздух из ТМ будет успевать перетикать в полость над уравнительным поршнем, давление над ним и под ним будет одинаковым, и он останется в среднем положении. Выпускной клапан останется закрытым, и ТМ не будет сообщаться с атмосферой.

Устройство

Кран условный № 254 состоит из верхней и средней частей и плиты. Верхняя часть объединяет корпус 6, регулирующий стакан 3, пружину 4, регулировочный винт 1 и ручку 21, закрепляемую на стакане винтом 2. В ручке помещен кулачок 19, прижимаемый пружиной 20 к градационному сектору на корпусе.

Пружина 4 через центрирующую шайбу упирается в плоскую шайбу 5, закрепленную в стакане пружинным кольцом.

Средняя часть состоит из корпуса 11 и двух поршней 8 и 9, уплотненных манжетами 10. Хвостовик первого поршня имеет направление во втулке 7, хвостовик второго поршня во втулке 12

В поршне 9 между его дисками просверлены радиальные отверстия. Полость между дисками сообщается с атмосферой. Полость между поршнем 8 и верхним диском поршня 9 сообщается с дополнительной камерой "К" объемом 0,3 л, размещенной в плите крана. Полость под нижним диском поршня 9 сообщена каналом "Т" с тормозными цилиндрами. Двухседельчатый клапан 13 с одной стороны (выпуск) притерт к хвостовику поршня 9, с другой (впуск) - к седлу втулки 12. Снизу клапан прижат пружиной 14.

В расточку с левой стороны корпуса 11 запрессовано седло 15, которое служит направляющей для хвостовика переключательного поршня 16, уплотненного манжетой и прижатого сверху пружиной 17. В ниппеле 18 просверлено калиброванное отверстие диаметром 0,8 мм.

Снизу в плиту крана ввернуты четыре штуцера с наконечниками и накидными гайками для присоединения труб от воздухораспределителя, тормозных цилиндров (канал Т), питательной магистрали (канал Г.Р.) и для выпуска воздуха в атмосферу.

Работа

Торможение. Для торможения локомотива, ручку крана № 254 перемещают в одно из тормозных положений. При этом стакан 1, ввинчивается в крышку и сжимает пружину 2. Верхний поршень 3 опускается, и упирается в нижний поршень 5, который хвостовиком отжимает клапан 9 от своего седла. Тогда воздух из питательной магистрали по каналам Г.Р. и Т поступает к тормозным цилиндрам, а по каналу 8 - в полость 7 под поршнем 5.

Как только, сила давления воздуха на поршень 5 снизу преодолеет усилие пружины 2, клапан 9 под действием пружины 10 упрется в нижнее седло.

Отпуск. Во время отпуска тормоза ручку крана переводят по часовой стрелке, стакан 1 вывинчивается из крышки и сила сжатия пружины 2 уменьшается. Под давлением воздуха со стороны полости 7 поршень 5 поднимается и воздух из тормозных цилиндров выходит.

Торможение поездным краном машиниста. В оздух поступает по каналу «в» от воздухораспределителя в полости 12, 18 и через отверстие 20 диаметром 0,8 мм - в полость 4 и камеру "К" объемом 0,3 л. Поршень 5 опускается, отжимает клапан 9 от седла и сообщает каналами Г.Р. и Т, питательную магистраль с тормозными цилиндрами, пока давления в полостях 7 и 4 не сравняются.

Отпуск «на буфер». Чтобы отпустить тормоз локомотива в процессе торможения поезда, ручку крана № 254 перемещают в 1-е положение. Клапан 14 отжимается от седла и воздух из полости 18 по каналам 15 и "А" выходит в атмосферу. Поршень 11 перемещается вверх и перекрывает отверстие 17 в канале 16, разобщая полости 12 и 18. Из полости 4 и камеры "К" воздух выходит через калиброванное отверстие 20 в атмосферу, поршень 5 перемещается вверх и канал Т сообщается с каналами 6 и Ат.

Когда машинист отпустит ручку крана, она под действием пружины 13 автоматически перемещается из 1-го положения во 2-е.

Отпуск поездным краном машиниста. Через воздухораспределитель локомотива воздух из полости 12 по каналам 16 и "В" выходит в атмосферу. Поршень 11 под усилием пружины 19 опускается, вследствие чего полости 18 и 12 сообщаются между собой. Теперь кран вновь подготовлен к совместному действию с воздухораспределителем локомотива.

Воздух из тормозных цилиндров по каналам «Т», 6 и «Ат», выходит в атмосферу.

Регулировка крана усл.№254

Ослабить винт на ручке крана и на регулировочном стакане. Установить ручку в 3-е положение. Установить стаканом 0,2-0,5 кГ/см². Винтом закрепить ручку на стакане в 3-м положении. Завернуть винт стакана до появления давления 1 – 1,3 кГ/см². Повернуть ручку в 6-е положение. Откорректировать давление винтом стакана, которое должно быть 3,8 – 4,0 кГ/см².

При перемещении ручки во 2-е положение, должен произойти полный отпуск, а при повороте ручки на 15º в сторону третьего положения, наполнения ТЦ быть не должно.

Неисправности крана вспомогательного тормоза усл.№ - 254

1. Отсутствие торможения при применение крана № - 254: ослабла ручка на стакане крана, вышла из строя пружина, заедание поршней;

Устройство крана

Работа крана

Работа крана

Торможение. Для торможения локомотива, ручку крана № 254 перемещают в одно из тормозных положений. При этом стакан ввинчивается в крышку и сжимает пружину. Диафрагма опускается, и отжимает впускной клапан от своего седла. Тогда воздух из питательной магистрали поступает к тормозным цилиндрам, а также по каналу в полость под диафрагмой.

Как только, сила давления воздуха на диафрагму снизу преодолеет усилие пружины стакана, впускной клапан под действием пружины упрется в нижнее седло и закроется.

Если давление в ТЦ будет падать из-за утечек, то давление под диафрагмой будет падать. Под действием пружины впускной клапан откроется и произойдет подпитка ТЦ.

Отпуск.

Во время отпуска тормоза ручку крана переводят по часовой стрелке, стакан вывинчивается из крышки и сила сжатия пружины уменьшается. Под давлением воздуха со стороны нижней полости, диафрагма поднимается и воздух из тормозных цилиндров выходит.

Отпуск.

Во время отпуска тормоза ручку крана переводят по часовой стрелке, стакан вывинчивается из крышки и сила сжатия пружины уменьшается. Под давлением воздуха со стороны нижней полости, диафрагма поднимается и воздух из тормозных цилиндров выходит.

Регулировка крана 215

1. Отвернуть верхний колпак, отпустить контргайку регулировочного болта и снять ручку крана;

2. Повернуть стакан так, чтобы установилось давление в ТЦ локомотива 0,2-0,5 кГ/см²;

3. Надеть ручку так, чтобы она встала на второе положение и закрепить ее;

4. Завернуть винт стакана до появления давления 1,0 – 1,3 кГ/см².

5. Повернуть ручку крана в пятое положение и регулировочным болтом откорректировать давление в ТЦ до 3,7-4,0 кГ/см².

6. Проверить отпуск тормозов первым положения крана, и давление в тормозных цилиндрах при втором положении;

7. Если отсутствует отпуск тормозов, или давление во втором положении не соответствует нормативному, то снять ручку и установить стакан так, чтобы давление в ТЦ было 1,0 – 1,3 кГ/см². Далее повторить пункты 3, 5, 6. Бывает, что кран настраивается со 2-го, 3-го раза.

8. Закрепить ручку защитным колпаком.

При перемещении ручки в 1-е положение, должен происходить полный отпуск, а при повороте ручки на 15º в сторону второго положения, наполнения ТЦ быть не должно.

Неисправности

1. Неудовлетворительная проходимость воздуха через клапаны блокировки:

· Клапана питательной магистрали – вызывает медленный рост или отсутствие роста давления в УР и ТМ при 1-м положении ручки крана 395. Опасно неотпуском тормозов и обрывом поезда.

· Клапана тормозной магистрали – вызывает замедленный темп служебной разрядки ТМ при торможении, и медленный рост или полное отсутствие давления при отпуске тормозов первым положением. Опасно неотпуском тормозов, выдавливанием вагонов и обрывом поезда.

· Клапана тормозных цилиндров – опасно замедленным наполнением или полным отсутствием наполнения тормозных цилиндров локомотива.

Разрядить тормозную магистраль до нуля и несколько раз повернуть (вверх-вниз) ручку блокировки. Обстучать ее молотком. Если не поможет, то при невозможности управления тормозами из головной кабины затребовать вспомогательный локомотив. (управление из задней кабины запрещено).

2. Пробой прокладки между соседними каналами:

· Между питательной и тормозной магистралью – этоведет к перепуску воздуха из ПМ в ТМ. Из-за этого при 1,2, 3,4 –м положениях крана 395, давлением воздуха из ТМ будет подниматься уравнительный поршень, который откроет атмосферный клапан, и «лишний» воздух постоянно будет дуть в атмосферу. Опасность в замедленном темпе служебной разрядки из-за постоянной подпитки ТМ.

В случае очень медленного снижения давления в ТМ при торможении – применить экстренное торможение для остановки. Причину на перегоне выявить сложно, а поэтому затребовать вспомогательный локомотив (управление из задней кабины запрещено).

· Между тормозной магистралью и тормозными цилиндрами – это ведет к перепуску воздуха из ТМ в ТЦ. Кран вспомогательного тормоза при этом сбрасывает этот воздух через свой клапан в атмосферу, но не полностью. По этому во всех тормозных цилиндрах локомотива наблюдается остаточное давление (т.е. тормоз не отпускает).

Если смена средней и верхней части крана вспомогательного тормоза результатов не дала, значит причина в прокладке блокировки 367. Затребовать вспомогательный локомотив (управление из задней кабины запрещено).

Сорвать пломбу и перекрыть краник от приставки к уравнительному резервуару. Если после этого не будет поддерживаться давление в УР и ТМ, следовать далее подпитывая УР кратковременными постановками ручки крана в 1 положение. При имеющейся возможности, не приводящей к задержке поезда, снять приставку ПЭ-206 и поставить на место редуктор.

2. При поездном положении ручки крана машиниста не питается УР и ТМ: не питается или неисправен ЭПВ перекрыши приставки.

3. Происходит завышение давления в УР и ТМ. Одной из причин кроме неисправностей крана может быть повреждение прокладки между каналами питания редуктора и уравнительного резервуаром или уравнительной камеры, которая находится между приставкой и краном машиниста или приставкой и редуктором.

Если при 4 положении крана машиниста завышения нет, то следовать далее при 4 положении крана, кратковременно подпитывая УР и ТМ 1 положением крана. При имеющейся возможности попробовать снять приставку, проверить прокладки и сменить редуктор.

Если же завышение давления происходит и в 4 положении, значит произошел прорыв прокладки между нижней и средней частью крана машиниста, либо прорыв прокладки между приставкой и краном, либо нарушилась притирка золотника. Для возможности следования попробовать создать утечку, приоткрутив верхнюю пробку редуктора и стабилизатора. После торможения ручку крана ставить в 3 положение. Если это не поможет, сменить кабины управления. При имеющейся возмодности проверить прокладки.

4. Утечки по уплотнениям приставки: Снять приставку и поставить на место редуктор.

« Воздухораспределитель № 483-000-1 »

Магистральная часть состоит: из корпуса 42 и крышки 48, между ними зажата магистральная диафрагма 49, которая в свою очередь зажата между двумя дисками 47 и 50 соединённых между собой на резьбе. По центру работает подпружиненный плунжер 53, который имеет входное калиброванное отверстие 2 мм, и три калиброванных отверстия по 0,8 мм. Плунжер через толкатель 46 соприкасается с подпружиненным клапаном дополнительной разрядки КДР, а он соприкасается с подпружиненным атмосферным клапаном 72, камера которого, калиброванным отверстием 0,9 мм сообщается с АТ.

Между КДР и МК образована промежуточная камера, которая отделяется от магистральной камеры манжетой дополнительной разрядки, а от камеры дополнительной разрядки клапаном КДР. Манжета дополнительной разрядки 45 устанавливается в торец подвижной шайбы и является уплотнением хвостовика левого диска, в котором имеется 2 калиброванных отверстия по 1 мм.

В корпус 42, запрессовано седло М1 (см. изображения работы ВР 483) с калиброванным отверстием 0,9 мм, а к седлу в левой части канала прижат клапан мягкости 43.

В корпус крышки 48 ввёрнуто седло 52, манжета которого, уплотняет хвостовик плунжера, а с правой стороны сальника прижата малая диафрагма 54 с усилием на равнинном режиме – 3,5 кг, на горном режиме – 8,0 кг.

Главная часть состоит : из корпуса 1 и крышки 40. Внутри главной части передвигается главный поршень 2, уплотненный резиновой манжетой и имеющий два фетровых кольца. В цилиндре главного поршня имеется калиброванное отверстие диаметром 0,5 мм, которое соединяет между собой золотниковую и рабочую камеру. В корпус главной части запрессована золотниковая втулка, в которой имеется с одной плоскости 13-ть калиброванных отверстий по 1,4 мм (канал от ТМ и ЗР), а в другой плоскости 13-ть калиброванных отверстий по 1,8 мм (канал КДР). По наружному диаметру шток главного поршня 3 имеет шесть резиновых манжет. С правой стороны штока навинчивается седло, к которому прижат тормозной клапан ТКЛ 8.

На главный поршень действует большая пружина 4 с усилием 20 кг.

Со стороны ТКЛ работает уравнительный поршень УП 9, который уплотнён резиновой манжетой 24, и имеет по центру атмосферный канал диаметром 2,8 мм. На УП действуют режимные пружины переключателя грузовых режимов.

Работа воздухораспределителя.

« Зарядка и отпуск »

При повышении давления в ТМ, воздух из ТМ проходит в МК и магистральная диафрагма с дисками и плунжером прогибается вправо, поэтому открываются 2 калиброванных отверстия по 0,8 мм плунжера и 2 калиброванных отверстия по 1,0 мм в хвостовике левого диска, и воздух из ТМ через открытые отверстия проходит в ЗК.

Главный поршень находится в крайнем левом положении и воздух через фетровое кольцо, калиброванным отверстием 0,5 мм, проходит на зарядку РК.

Если ВР включён на равнинный режим, то при давлении в РК – 3,5 Атм., отжимается малая диафрагма и воздух калиброванным отверстием 0,6 мм, вторым путём проходит на зарядку РК.

При давлении 3,5-4,0 Атм. в МК, открывается клапан мягкости и воздух из МК через калиброванное отверстием 0,9 мм, и открытый клапан мягкости, вторым путём проходит на зарядку ЗК. Зарядка тормоза ускоряется.

Одновременно воздух из ТМ по каналу с калиброванным отверстием 1,3 мм, через обратный клапан проходит на зарядку ЗР, а ТЦ через тормозную камеру и 2,8 мм каналом УП, сообщаются с АТ.

После завершения повышения давления в ТМ, давление на магистральную диафрагму выравнивается, она занимает среднее положение, 2 калиброванных отверстия по 0,8 мм плунжера, и 2 калиброванных отверстия по 1,0 мм в хвостовике левого диска закрываются, дальнейшее сообщение МК с ЗК идёт через открытый клапан мягкости калиброванным отверстием 0,9 мм.

«Мягкость»

Мягкость на ВР № 483-000-1, обеспечивается следующим образом, если темп снижения давления в МК порядка 0,5 Атм. за одну минуту, то воздух из ЗК через открытый клапан мягкости калиброванным отверстием 0,9 мм успевает перетекает в МК, и перепад давления на магистральную диафрагму отсутствует, она остаётся в среднем положении.

Кроме того, воздухораспределитель имеет запас по мягкости до 1 Ат в 1 минуту для устойчивой его работы, если завышен темп ликвидации сверхзарядного давления или частично засорилось отверстие 0,9 мм. В этом случае воздух не успевает перетекать из ЗК в МК. Тогда, если темп не превышает 1 Ат в 1 минуту, из-за появившейся незначительной разницы давлений, диафрагма магистральной камеры начинает медленно передвигаться влево приоткрывая клапан дополнительной разрядки. Если величина открытия клапана не превышает сечение отверстия 0,8 мм, то воздух из ЗК начинает выходить через отверстие 0,8 мм в плунжере, промежуточную камеру, клапан дополнительной разрядки в атмосферу. В результате давление МК и ЗК выравнивается, и диафрагма возвращается в среднее положение.

Если темп разрядки МК более 1 Ат в 1 минуту, то перетекание воздуха через калиброванное отверстие 0,9 мм, отстаёт, и создаётся перепад давления на магистральную диафрагму, она начинает прогибаться влево, плунжер через толкатель открывает КДР (на величину более сечения отверстия 0,8 мм), и ВР от мягкости переходит к торможению.

« Служебное торможение »

При переводе ручки крана машиниста в тормозное положение, начинает снижаться давление в ТМ. Условно работу воздухораспределителя при торможении на 14 циклов.

| 1. При ступенях торможения с разрядкой ТМ более 0,8 кг/см², главный поршень передвигается еще дальше вправо и наполнение ТЦ замедляется через одно отверстие диаметров 1,7 мм. Это особо важно при экстренном торможении. В голове поезда давление в ТМ падает быстро, быстро перемещается диафрагма магистральной части влево, быстро снижается давление в ЗК, быстро перемещается главный поршень вправо до упора. В результате шток быстро передвигается вправо и наполнение происходит через одно отверстие диаметром 1,7 мм. В хвосте поезда давление в ТМ падает медленно (несмотря на дополнительную разрядку), и главный поршень перемещается вправо медленно. Поэтому до момента его перемещения в крайнее правое положение, ТЦ успевает наполниться широким каналом через 4 отверстия диаметром 2,3 мм. Таким образом, голова поезда срабатывает на торможение быстро, но наполняет ТЦ медленно. Хвост поезда срабатывает медленно, но наполняет ТЦ быстро. Этим самым процесс наполнения ТЦ по всему поезду выравнивается. Данная комбинация отверстий называется замедлителем торможения. | 10. В голове поезда давление в ЗК при торможении падает быстро (также как и в ТМ), давление камер МК и ЗК быстро выравнивается, диафрагма быстро становится в среднее положение и все клапана закрываются кроме клапана дополнительной разрядки. Процесс торможения на этом прекращается. В хвосте же поезда давление как в ТМ, так и в ЗК падает медленно, а поэтому диафрагма магистральной части перемещается вправо медленно. В этом случае первым закрывается клапан плунжера. После закрытия клапана плунжера воздух из ЗК продолжает выходить в атмосферу через отверстие 0,8 мм плунжера, внутреннюю полость плунжера, промежуточную камеру, клапан дополнительной разрядки, атмосферный клапан, отверстие 0,9 мм. Это будет происходить до тех пор, пока давление в МК и ЗК не выровняется. |

| 11. В промежуточную камеру воздух приходит из ЗК через отверстие 0,8 мм, а уходит в атмосферу через отверстие 0,9 мм. Поэтому эта камера постепенно истощается и давление в ней становится меньше чем в МК. Из-за этого манжета дополнительной разрядки повторно выдавливается воздухом из МК влево, и происходит дополнительный сброс воздуха из ТМ в атмосферу через отверстие 0,9 мм. Это ускоряет процесс снижения давления в ТМ хвоста поезда до величины, заданной краном машиниста. | 12. После заполнения воздухом промежуточной камеры из МК, давление в ней выравнивается с давлением в МК и пружина закрывает манжету дополнительной разрядки. Если давление в ТМ все равно еще не успело снизиться до величины заданной краном, то процесс повторного открытия мнжеты дополнительной разрядки повторяется аналогичным порядком. Таким образом, чем длиннее состав, и чем ближе к хвосту, тем больше раз повторно откроется манжета дополнительной разрядки. В составе длиной 250 осей, манжета повторно открывается в хвосте поезда в среднем 3-4 раза. В голове поезда все процессы протекают быстро, и диафрагма после ступени торможения быстро становится в среднее положение, а поэтому повторных открытий манжеты наблюдаться не будет. |

Прибор, предназначенный для управления всеми тормозами поезда, установленный в кабине машиниста. Кран машиниста расположен на пути движения воздуха из главного резервуара в тормозную магистраль. Кран машиниста выполняет следующие функции: зарядку тормозов; ступенчатое и полное служебное торможение; экстренное торможение; ступенчатый и полный отпуск тормоза. На отечественном подвижном составе применяются краны машиниста двух систем: для пассажирских и грузовых локомотивов. См. рис.

Краны машиниста предназначены для дистанционного управления тормозами поезда и локомотива путем поддержания постоянного давления в тормозной магистрали при поездном положении, понижении давления в ней для торможения и повышения для отпуска и подзарядки. На тяговом подвижном составе применяют краны машиниста:

непрямодействующие с неавтоматическими перекрышами без питания тормозной магистрали в положении перекрытии (№ 334, 334Э);

прямодействующие с автоматическими перекрышами и питанием тормозной магистрали (№ 183, 184, 284 и 326);

универсальные с двумя неавтоматическими перекрышами — с питанием и без питания тормозной магистрали (№ 222, 222М, 394 и 395 нескольких модификаций).

По конструкции краны машиниста делятся на золотниково-поршневые (№ 334, 222; 394, 395 всех модификаций), клапанно-поршневые (№ 326) и клапанно-диафрагменные (№ 183, 284).

Т а б л и ц а 1. Краны машиниста

Номер крана |

Год |

Где применяется |

|

334 с золотниковым питательным клапаном № 350 |

Отверстие диаметром 1,5 мм в зеркале золотника, уравнительный резервуар 8,2 л |

||

а с 1959 г. с редуктором.Ν» 348 |

На вагонах метрополитена |

Отверстие диаметром 2,2 мм в зеркале золотника, уравнительный резервуар 10 л |

|

На электро — и дизель-поездах |

Отверстие диаметром 1,8 мм в зеркале золотника, уравнительный резервуар 12 л, контроллер ЕК-8АР |

||

1928 — |

На грузовых локомотивах |

Клапанно-диафрагменная конструкция с семью фиксированными позициями сектора |

|

Кран № 183 с устройством сигнализации обрыва (свисток, манометр) |

|||

Кран № 184 с ускорителем отпуска (промежуточная часть с резервуаром 20 л) и 10 фиксированными позициями сектора |

|||

На пассажирских и грузовых локомотивах |

Конструкция золотниково-поршневая с резервуаром времени объемом 20 л, уравнительным резервуаром объемом 10 л и редуктором двойного действия |

||

Кран № 222 с редуктором одностороннего действия № 394, 070, стабилизатором № 397 или 394.090 и уравнительным резервуаром объемом 20 л |

|||

Кран № 222 без резервуара времени, с уравнительным резервуаром объемом 8,2 л и контроллером для управления ЭПТ |

|||

Кран № 394 с контроллером и положением V3 без разрядки уравнительного резервуара |

|||

На грузовых локомотивах |

Кран № 394 с дополнительным положением VA — разрядкой уравнительного резервуара с 5 до 4,5 кгс/см2 за 20 — 25 с |

||

Кран № 394-2 с устройством аварийного режима — контроллером с одним микропереключателем для подачи песка и выключения тяговых двигателей в VI положении |

|||

Номер крана |

Год |

Где применяется |

Конструктивные особенности |

На пассажирских локомотивах, оборудованных ЭПТ |

Кран № 394-2 е контроллером и положением VA с медленной разрядкой уравнительного резервуара при управлении ЭПТ |

||

Кран № 395 с подачей песка и выключением тяговых двигателей при VI положении — контроллер с тремя микропереключателями |

|||

На электро — и дизель-поездах |

Кран № 395 с контроллером № 395-510 (два микропереключателя) и измененной электрической схемой для управления ЭПТ (вместо крана № 334Э) |

Примечание Испытывается кран машиниста N° 035. у которого вместо средней части N° 394.220 с золотником № 394 230 и крышки № 394 210 применена промежуточная часть — клапанного типа с резиновым уплотнением клапанов. Корпус № 394-010, редуктор № 394-070 и стабилизатор используются от кранов № 394 и 395. Положения ручки крана машиниста № 035 аналогичны с краном 394.

Таблица 2 Сравнительная характеристика кранов машиниста

Краны машиниста |

|||||

Элементы характеристики крана |

№ 222, 222М, 394-2 |

№ 328, 395, 395-3, 395-4, 395-5 |

|||

Положение ручки крана |

Зарядка и отпуск (I), поездное (II). перекрыта (III). служебное торможение (IV), экстренное торможение (V) |

Зарядка и отпуск (I). поездное (II), перекрыта (IV) с питанием и без питания (III), служебное торможение V, с медленной разрядкой магистрали (VA), экстренное торможение (VI). Элек — тропневм атическое торможение без разрядки (VA) или с медленной разрядкой, экстренное торможение с выключением тяги и подачей песка (VI) |

Зарядка и отпуск (I), служебное торможение и отпуск |

||

Таблица 3. Время разрядки уравнительного резервуара кранов машиниста № 334 и 334Э с разными калиброванными отверстиями

Диаметр отверстия, мм |

Объем уравнительного резервуара, л |

Время разрядки уравнительного резервуара, с |

||

с 5 до 4,5 кгс/смг |

с 5 до 4 кгс/см2 |

с 5 до 3,5 кгс/см |

||

Рис. 1. Кран машиниста № 334Э:

1 — корпус крана; 2 — золотник; 3 — фиксатор положения ручки; 4 — пружина фиксатора; 5 — ручка; 6 — крышка; 7 — стержень ручки крана; 8 — манжета стержня; 9 — крышка камеры уравнительного поршня; 10 — уравнительный поршень; 11 — кольцо уравнительного поршня; 12 — седло направляющее клапана поршня; 13 — прокладка редуктора; I, 2А, II, III, IV, V — фиксированные положения ручки крана

Рис 2. Кран машиниста № 334Э с контроллером ЕК-8АР:

1 — корпус контроллера; 2 — медные сегменты; 3 — изоляционный рычаг; 4 — винт для крепления крышки; 5 — крышка; 6 — поводок; 7 — ручка крана; 8 — контактные пружинящие пальцы (три)

Таблица 4. Спецификация основных деталей кранов машиниста № 334-1, 334Э, редуктора № 348 и золотникового питательного клапана № 350

Обозначение по рисунку |

Наименование детали |

Материал |

|

Кран машиниста № 334-1 (рис. 74) и 334Э (рис. 75) |

Чугун СЧ 18-36 |

||

Золотник |

Бр.ОЦС 5-5-5 |

||

Кулачок ручки (фиксатор) |

|||

Проволока II-1,2 |

|||

Ручка крана |

Латунь ЛК80-Зл |

||

Крышка камеры золотника |

334-1713В 334-1706 |

Чугун КЧЗО-6 Чугун СЧ 18-36 |

|

Стержень ручки |

Чугун СЧ 18-36 |

||

Манжета стержня |

|||

Крышка камеры поршня |

Чугун СЧ 18-36 |

||

Бр. ОЦС 5-5-5 |

|||

Кольцо поршня |

Латунь ЛК63-2 |

||

Седло клапана поршня |

Латунь ЛК59-1 |

||

Прокладка редуктора |

|||

Редуктор М 348 (рис. 76) |

|||

Проволока П-2 |

|||

Чугун СЧ 18-36 |

|||

Чугун СЧ18-36 |

|||

Чугун СЧ 18-36 |

|||

Фильтр в сборе |

|||

Латунь ЛС 59-1 |

|||

Мембрана |

Лента 12Х18Н9-Н-0.2· |

||

0,15 |

|||

Регулирующий стакан |

|||

Проволока 11-6 |

|||

Золотниковый питательный клапан № 350 (рис. 77) |

Чугун СЧ 15-32 |

||

Бр.ОЦС 6-6-3 |

|||

Проволока 11-1,4 |

|||

Крышка большая |

Чугун СЧ15-32 |

||

Золотник |

Латунь ЛС59-1 |

||

Клапан возбудительный |

Латунь ЛС59-1 |

||

Пружина возбудительного клапана |

Проволока 11-1,2 |

||

Обозначение по рисунку |

Наименование детали |

Номер детали по рабочим чертежам |

Материал |

Мембрана |

Лента I2X18H9-0,2 — 0,15 |

||

Крышка диафрагмы |

Чугун СЧ15-32 |

||

Проволока Н-5,0 |

|||

Регулировочный винт |

Чугун СЧ 15-32 |

||

Контргайка (колпачок) |

Чугун СЧ 15-32 |

||

Втулка поршня |

Латунь ЛК-70-1,5 |

||

Втулка золотника |

Латунь ЛК80-3 |

Примечания 1. Кран машиниста № 3343-1 с контроллером ЕК-8АР см. рис. 75. 2. Контроллер ЕК-8АР см рис. 78.

Рис. 5 Редуктор № 348:

1 — клапан в сборе, 2, 12 — — пружины; 3 — корпус, 4 — — манжета, 5 — поршень, 6 — крышка; 7 — фильтр в сборе. 8 — клапан возбудительный. 9 — мембрана; 10 — гайка; 11 — регулирующий стакан

Рис. 77. Золотниковый питательный клапан № 350

Рис. 6. Контроллер ЕК-8АР:

1 — изоляционный рычаг; 2 — колодка; 3 — ручка крана машиниста; 4 — корпус контроллера; 5 — сегменты медные, укрепленные на корпусе; 6 три пружинящих пальца, укрепленных на колодке 2; 7 — крышка контроллера; 8 — гайка; 9 — стойка корпуса

Таблица 5. Положение ручки крана машиниста № 334Э при управлении пневматическим и электропневматическим тормозами

Положение ручки крана (см. рис. 75) |

Пневматические тормоза |

Электропневматические |

I — отпуск и зарядка |

Прямое сообщение питательной магистрали с тормозной. Контакты контроллера разомкнуты. Тормозной и перекрыши провода обесточены |

|

2А поездное |

Давление в тормозной магистрали устанавливается и поддерживается 5,0 — 5,2 кгс/см2 |

То же, (см. табл. 133) |

2 — поездное |

Замкнуты провода № 15 и 14 (39, 40, 49). Провод перекрыши под напряжением, тормозной обесточен |

|

III — перекрыта |

Питательная магистраль разобщена от тормозной магистрали |

Питательная магистраль разобщена от тормозной. Замкнуты провода № 15 и 14 (39, 40, 49). Провод перекрыши под напряжением, тормозной обесточен |

IV — служебное торможение |

Давление в тормозной магистрали понижается темпом служебной разрядки 1,0 кгс/см2 за 3 — 4 с (труба диаметром 3/8", отверстие диаметром 8 мм) |

Давление в тормозной магистрали не понижается. Замкнуты провода № 15, 14 (39. 40. 49) и № 13 (37,38, 47). Ток поступает в провода перекрыши и тормозной |

V — экстренное торможение |

Тормозная магистраль сообщается с атмосферным отверстием сечением 4,5 см2 в корпусе (труба диаметром 3/4") темпом 1,2 кгс/см2 в 1 с |

Тормозная магистраль сообщается с атмосферным отверстием сечением 4,5 см2 темпом 1,2 кгс/см2 в 1 с (труба диаметром 3U"). Замкнуты провода № 15, 14 (39, 40, 49) и № 13 (37, 38, 47). Ток поступает в провода перекрыши и тормозной |

Таблица 6. Основные размеры кранов машиниста № 334 и 334Э

Таблица 7. Время зарядки уравнительного резервуара объемом 8,2 л при II положении ручки краиа машиниста № 334-1

Таблица 8. Основные размеры золотникового питательного клапана № 350

Таблица 9. Данные для определения зазора между поршнем и втулкой золотникового питательного клапана № 350

Зазор по диаметру, мм |

Время падения давления с 5,0 до 3,0 кгс/см2 из резервуара объемом 10 л, с |

Чувствительность клапана при данном зазоре, кгс/см2 |

Поршень не перемещается |

Таблица 10. Основные размеры редуктора № 348

Примечание. Схема положения золотника и зеркала крана машиниста № 334 (334Э) приведена на рис. 79.

Рис. 7. Схема крана машиниста № 334 и 334Э:

Рис. 8. Схема крана машиниста № 334 и 334Э:

а — I положение (отпуск и зарядка); б — II положение (поездное); в — IV положение (служебное торможение); 1, 2,4, 5, 6,7 — каналы в золотнике; М — магистраль; Гр — — главный резервуар; УР — уравнительный резервуар; ЗК — золотниковая камера; Ат — атмосфера

Рис. 9. Кран машиниста № 394:

1 — корпус; 2 — редуктор; 3 — зеркало (средняя часть), 4 — крышка, 5 — ручка, 6 — стабилизатор

Рис. 10. Кран машиниста № 394-2

Таблица 11. Спецификация основных деталей кранов машиниста № 222 и 394 всех индексов (сокращенно в/и)

1 Обозначение ПО РИСУНКУ |

Наименование |

№ детали крана |

||

Материал |

||||

Кран машиниста (рис. 81 и 82) |

Чугун СЧ18-36 |

|||

Чугун КЧ30-6 |

||||

Стержень |

Чугун КЧЗО-6 |

|||

Манжета стержня |

||||

Шайба фасонная |

Лист П-8г-08 |

|||

Золотник в сборе |

Латунь ЛС59-1 |

|||

Чугун СЧ18-36 |

||||

Прокладка |

||||

Средняя часть |

Чугун СЧ 18-36 |

|||

Прокладка |

||||

Латунь ЛС59-1 |

||||

Кольцо поршневое |

||||

Чугун ЧС18-36 |

||||

Седло клапана |

Латунь ЛС59-1 |

|||

Проволока II-2 |

||||

Пружина золотника |

Проволока II-1 |

|||

Фильтр в сборе |

||||

Клапан в сборе |

||||

Редуктор (рис. 83) Заглушка |

||||

Проволока 11-1 |

||||

Латунь ЛС59-1 |

||||

Корпус редуктора (верхний) |

Чугун ЧС18-36 |

|||

Седло клапана |

Латунь ЛС59-1 |

|||

Мембрана |

Лента 12Х18Н9-Н-0.2- |

|||

Опорная шайба |

0.15 |

|||

Корпус редуктора (нижний) |

Чугун СЧ 18-36 |

|||

Проволока 11-6 |

||||

Упорка регулирующая |

||||

Стабилизатор (рис. 84) Корпус |

||||

Проволока П-1 |

||||

Рис. 11. Кран машиниста № 222 (222М)

1 Обозначение ι по рисунку |

№ детали крана |

|||

Наименование |

Материал |

|||

Латунь ЛС59-1 |

||||

Мембрана |

Лента 12Х18Н9-Н-0,2 — 0,15 |

|||

Упорная шайба |

Чугун СЧ18-36 |

|||

Проволока 2-1,2 |

||||

Примечание. Схема каналов золотника и зеркала кранов машиниста № 394 и 395 при 1 и II положениях ручки крана приведена на рис. 85, а крана машиниста № 222М на рис 86. Каналы золотника обозначены цифрами, а зеркала — буквами.

Окончание табл. 39

Рис 12. Стабилизатор крана машиниста № 394 (395)

Рис. 13 Редуктор крана машиниста № 394 (395)

Таблица 12 Спецификация сборочных узлов кранов машиниста № 222, 328, 394 и 395 в/и

Примечание Ручка крана 5 из ковкого чугуна №222-50, из пластмассы АГ4 № 222-50-1

Таблица 14 Основные детали контроллеров кранов машиниста № 395-3, 395-4, 395-5 и 328

Номер детали крана машиниста |

||||

Наименование детали (рис 88) |

||||

Панель 6 контроллера в сборе |

||||

Штуцер кулачка |

||||

Кулачок 11 контроллера |

||||

Стержень 12 |

||||

Гайка 7 стержня |

||||

Переключатель 13 |

||||

Толкатель |

||||

Микропереключатель 14 |

||||

Штепсельный разъем 10 |

||||

Пружина 15 толкателя (лента 0,5χ6) |

||||

Примечание Кабель РПШ4Х1.5 дет 395-405

Рис 13 Схема крана машиниста № 394 (395)

а — I положение (зарядка и отпуск), б — II положение (поездное см. табл 44)

Puс. 15 Схема крана машиниста № 222М:

а — I положение (зарядка и отпуск): б — 2 положение (поездное, см. табл. 44)

Таблица 15. Положение ручки крана машиниста № 395

при управлении пневматическими и электропневматическими тормозами

Управление тормозами |

||

Положение ручки крана (рис 89. б) |

пневматическими |

электропневматическими |

1 отпускное |

Прямое сообщение питательной магистрали с тормозной |

Прямое сообщение питательной магистрали с тормозной и подачей напряжения постоянного тока к реле срывного клапана |

2 — поездное |

Автоматическое поддержание в тормозной магистрали заданного давления. Автоматическая ликвидация сверхзарядки |

Автоматическое поддержание в тормозной магистрали заданного давления с подачей напряжения постоянного тока к катушке срывного клапана. Автоматическая ликвидация сверхзарядки |

Рис. 87. Кран машиниста № 395:

а — внешний вид с контроллером; б — разрез по контроллеру; в — вид на панель контроллера сверху; I — корпус; 2 — редуктор, 3 — зеркало золотника (средняя часть); 4 — крышка с кронштейном для крепления контроллера; 5 — ручка крана; 6 — панель в сборе; 7 — гайка стержня; 8 — крышка; 9 — штуцер для крепления кабеля, 10 — штепсельный разъем № 371; 11 — кулачок контроллера; 12 — стержень; 13 — переключатель. 14 — микропереключатель; 15 — пружина толкателя

Продолжение табл. 42

Положение ручки крана (рис. 89, б) |

Управление тормозами |

|

пневматическими |

электропневматическими |

|

III — перекрыта без питания |

Перекрыта без питания тормозной магистрали (уравнительный резервуар сообщен с тормозной магистралью) |

Перекрыта без питания тормозной магистрали и с подачей напряжения постоянного тока к катушке вентиля пере — крыши |

IV — перекрыша с питанием |

Перекрыша с питанием тормозной магистрали (до давления, равного в уравнительном резервуаре) |

Перекрыша с питанием тормозной магистрали с подачей напряжения постоянного тока к катушке вентиля перекрыши |

VA — служебное торможение |

Служебное торможение с разрядкой тормозной магистрали медленным темпом (0,5 кгс/см2 за 15 — 20 с) |

Электропневматическое торможение с разрядкой тормозной магистрали медленным темпом и с подачей напряжения постоянного тока к катушкам тормозного и вентиля перекрыши |

Положение ручки крана (рис 89, б) |

Управление тормозами |

|

пневматическими |

электропневматическими |

|

V — служебное торможение |

Торможение со служебной разрядкой тормозной магистрали с 5 до 4 кгс/см2 за 4 — 6 с |

Торможение со служебной разрядкой тормозной магистрали и с подачей напряжения постоянного тока к реле тормозного и вентиля перекрыши |

VI — экстренное торможение |

Разрядка тормозной магистрали в атмосферу с 5 до 1 кгс/см2 за время около 2,5 с |

Торможение с экстренной разрядкой тормозной магистрали и с подачей напряжения постоянного тока к катушкам тормозного и вентиля перекрыши |

Примечание. Положение контактов микропереключателей кранов машиниста № 395 изображено на рис. 90.

Рис. 88. Панели кранов машиниста: а — № 395-3, б — № 395-4; в — № 395-5

Таблица 43. Контроллеры кранов машиниста № 395 и 328 (см. рис. 88 и 90)

Номер крана |

Чертеж панели контроллера в сборе |

Номер |

Количество |

Номер |

Чертеж |

Примечание. С 1979 г. на всех толкателях микропереключателей применяется фасонная плоская пружина дет. 395-321 из ленты У8А-ТШ-С-Н-05Х6 длиной 45,5 мм.

Таблица 44. Отверстия, каналы и выемки в зеркале и золотнике кранов машиниста № 222М, 394 и 395 в/и

Рис. 90. Электрические схемы контроллеров и положения микропереключателей кранов

а — № 395, б — № 395 4, в — № 395-5; г — № 395-3

Рис. 89 Золотник и зеркало золотника крана машиниста № 394 (395):

а — золотник снизу при нахождении ручки крана в поездном положении: б — зеркало золотника и градации положения ручки крана

Обозначение по рис 89, 91 |

Назначение |

Выемка и отверстие диаметром 2,5 мм, соединяющие уравнительный резервуар с атмосферой при V положении ручки крана № 222М |

|

Отверстие диаметром 1,5 мм в кране машиниста № 222М для сообщения уравнительного резервуара с атмосферой при переводе ручки крана из V в VI положение |

|

Отверстие диаметром 2,8 мм в кране машиниста № 222М, сообщающее уравнительный резервуар с атмосферой при V положении ручки крана |

|

Выемка и отверстие диаметром 2,3 мм, соединяющие уравнительный резервуар с атмосферой при V положении |

|

Отверстие диаметром 4 мм для сообщения полости над уравнительным поршнем через обратный клапан с тормозной магистралью при III положении |

|

Выемка и отверстие диаметром 2,5 мм для зарядки резервуара времени (заделаны) в кране машиниста № 222М |

|

Отверстие диаметром 3 мм, сообщающее уравнительный резервуар с атмосферой при V положении |

|

Выемка для сообщения полости над уравнительным поршнем с атмосферой при VI положении |

|

Отверстие диаметром 0,7 мм, соединяющее резервуар времени с атмосферой (заделано) в кране № 222М |

|

Канал, сообщающий питательную с тормозной магистралью» при I положении и тормозную магистраль с атмосферой при VI положении |

|

Выемка, соединяющая питательную магистраль с возбудительным клапаном редуктора при I положении |

|

Выемка для сообщения питательной магистрали с возбудительным клапаном редуктора при II положении |

|

Выемка, соединяющая полость над уравнительным поршнем со стабилизатором при I и II положениях |

|

Выемка для смазки |

|

Отверстия диаметром 1 мм дли смазки |

|

Отверстие диаметром 0,75 мм для медленной разрядки уравнительного резервуара при VA положении |

|

Отверстие диаметром 16 мм, постоянно сообщенное с тормозной магистралью |

|

Канал, сообщающий тормозную магистраль с атмосферой при экстренном торможении |

|

Отверстие диаметром 5 мм, соединяющее полость над уравнительным поршнем с атмосферой при экстренном торможении |

Рис. 91. Золотник и зеркало золотника крана машиниста № 222М:

о — золотник (вид условно сверху в поездном положении ручки крана); б — зеркало золотника и градации положения ручки крана

Окончание табл. 44

Обозначение по рис. 89, 91 |

Назначение |

Канал с дугообразной выемкой, постоянно сообщен с питательной магистралью |

|

Отверстие диаметром 1,6 мм для зарядки уравнительного резервуара |

|

Выемка и отверстие диаметром 5 мм из полости над уравнительным поршнем |

|

Отверстие диаметром 3 мм и выемка из уравнительного резервуара |

|

Отверстие диаметром 3 мм из полости над мембраной редуктора |

|

Выемка и отверстие диаметром 3 мм к возбудительному клапану редуктора |

|

Отверстие диаметром 3 мм к обратному клапану из полости над уравнительным поршнем |

|

Отверстие диаметром 3 мм из полости над уравнительным |

|

Отверстие диаметром 3 мм к стабилизатору |

|

Отверстие диаметром 0,45 мм в корпусе стабилизатора |

|

Смазочные канавки |

|

Выемка в отверстие диаметром 3 мм к стабилизатору в кране № 222М |

|

Отверстие диаметром 2 мм из полости над уравнительным поршнем крапа № 222М |

Примечания 1. Отверстия и выемки в золотнике обозначены цифрами, а в зеркале — буквами.

2. Позиции 3, 4, 5, 6, 10, 11, 14, УР, РВ, РВа относятся только к крану машиниста № 222М.

Таблица 46 Нормы допусков и износа деталей кранов машиниста № 222, 328, 394, 395в/и, мм

Примечание. Размеры калиброванных отверстий в кранах машиниста (см. табл. 45).

Таблица 45 Калиброванные отверстия в кранах машиниста № 222, 222М, 328, 394 и 395 мм

Таблица 47. Время зарядки и разрядки уравнительного резервуара кранов машиниста № 222, 394, 222М, 328 и 395

Объем уравнительного резервуара л |

Диаметр калиброванного отверстия в золотнике, мм |

Время разрядки, с, резервуара при ручки крана с |

уравнительного положении 5,5 кгс/см2 |

Время зарядка, с, уравнительного резервуара с 3,5 до 5 кгс/см2 при II положении ручки крана |

||

Таблица 48. Изменение давления в уравнительном резервуаре крана № 394 (395) при IV положении ручки крана после торможения

Снижение давления в тормозной магистрали. кгс/смг |

Максимальное завышение давления в уравнительном резервуаре при IV положении, кгс/см 2 |

Время, с, завышения давления в уравнительном резервуаре на величину, кгс/см2 |

|||

Таблица 49. Перемещение ручки крана машиниста № 394 (395) из I во II и из II в 3 положение

Примечание. Угол поворота ручки крана из I положения: в 3 — 60°; в IV — 72°;

в VA — 79°; в V — 90° и в VI — 129°.

Таблица 50. Спецификация основных деталей крана машиниста № 326

Обозначение по рис. 92 |

Наименование детали |

Номер детали по рабочим чертежам |

Материал |

Пружина клапана |

Проволока ΙΙ-2 |

||

Латунь ЛС59-1 |

|||

Чугун СЧ18-36 |

|||

Втулка (седло клапана) |

Латунь ЛС59-1 |

||

Втулка поршня |

|||

Кольцо поршневое |

Латунь ЛК63-2 |

||

Чугун СЧ 18-36 |

|||

Нажимная головка |

|||

Градационный хомут |

183-29В или Г |

||

Проволока 11-6 |

|||

Чугун СЧ 18-36 |

|||

Мембрана |

Лента 12Х18-Н9-Н-2.0 — 0,15 |

||

Нажимная шайба клапана |

Латунь ЛС59-1 |

||

Седло клапана |

|||

Возбудительный клапан |

|||

Пружина клапана |

Проволока 11-0,8 |

||

Колпачок (упорка) |

|||

Прокладка |

Примечание. Положение ручки крана № 326 изображено на рис. 93

Рис. 92. Кран машиниста № 326

Рис. 93. Положения ручки крана № 326 (принято: 1 кгс/см2 равен 0,1 МПа)

Рис. 94. Основные размеры отверстий в верхней части крана машиниста № 326

Таблица 51. Норма допусков и износа деталей возбудительной части крана машиниста № 326 (рис. 94)

Примечания. 1. Указанные размеры относятся и к кранам машиниста № 183, 184, 284.

- Нижняя часть крана № 326 аналогична нижней части кранов машиниста № 222, 394 и 395, но без редуктора и стабилизатора.

- Диаметры отверстий в верхней части крана указаны на рис. 94.

Рис. 95. Схема стенда для испытания кранов машиниста № 394:

1 — уравнительный резервуар; 2 — шланг; 3 — кран машиниста; 4 — разобщительный кран; 5 — штепсельный разъем; 6 — сигнальные лампы; 7 — кран с атмосферным отверстием 2 мм; 8 — резервуар объемом 55 л

Таблица 52. Технические условия на испытания кранов машиниста на стенде (рис. 95)

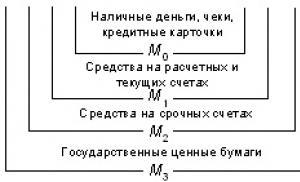

I - положение: зарядка и отпуск.

II- положение: поездное,

поддержание нормального зарядного

давления.

III - положение: перекрыша без

питания тормозной магистрали.

IV - положение: перекрыша с

питанием тормозной магистрали.

Vа - положение: используется в

тяжеловесных, свыше 6000т. и

длинносоставных свыше 350 осей

(идет медленная разрядка тормозной

магистрали для надежного

срабатывания тормозов в хвостовой части поезда).

V - положение: служебное.

VI - положение: экстренное.

Обозначение манометров в кабине машиниста:

1- манометр главных резервуаров,

2- манометр уравнительного резервуара,

3- манометр тормозной магистрали,

4- манометр тормозного цилиндра.

1. Плотность тормозной и питательной сети проверять при (2-м) поездном положении ручек крана № 254 и крана машиниста, в положении комбинированного крана – двойная тяга и неработающих компрессорах. Снижение давления, наблюдаемое по манометрам, должно быть: в тормозной магистрали (наблюдаемое по манометру тормозной магистрали) с нормального зарядного давления на величинуне более чем на 0,2 кгс/см 2 в течение 1 минуты или0,5 кгс/см 2 в течение 2,5мин; в питательной сети (по манометру главных резервуаров) с 8,0кгс/см 2 на величинуне более чем на 0,2 кгс/см 2 в течение 2,5мин или не более 0,5 кгс/см 2 в течение 6,5 мин.

2. Плотность уравнительного резервуара у кранов машиниста № 328, 394, 395: зарядить тормозную сеть локомотива до нормального зарядного давления, ручку крана машиниста перевести в 4-е положение. Плотность считается достаточной, если падение давления в уравнительном резервуаре (по манометру уравнительного резервуара) не превышает 0,1 кгс/см 2 в течение 3 минут. Завышение давления в уравнительном резервуаре при этом не допустимо.

3. Темп ликвидации сверхзарядного давления. После отпуска тормоза при кране машиниста со стабилизатором ручку крана перевести в 1-е положение, выдержать ее в этом положении до давления в уравнительном резервуаре6,5 - 6,8кгс/см 2 с последующим переводом в поездное положение. Снижение давления в уравнительном резервуаре (по манометру уравнительного резервуара)с 6,0 до 5,8кгс/см 2 должно происходитьза 80 -120 сек., на локомотиве, оборудованном сигнализатором разрыва тормозной магистрали с датчиком №418, сигнализатор в процессе перехода с завышенного давления на нормальное срабатывать не должен.

4. Проходимость воздуха через блокировочное устройство № 367 и через кран машиниста. Проверка производится при начальном давлении в главных резервуарах не менее 8 кгс/см 2 и выключенных компрессорах в диапазоне снижения давления с 6 до 5 кгс/см 2 . Проходимость блокировки считается нормальной, если при нахождении ручки крана машиниста в 1-м положении и открытом концевом кране магистрали со стороны проверяемого прибора снижение давления происходит за время у локомотива серии ВЛ-80 не более 22сек. , ВЛ-85не более 26сек., ВЛ-10 (№1-18) не более 24 сек., ВЛ-10(с №19) не более 18 сек., 2ТЭ-10 не более 26 сек., 2ТЭ-10у не более 30 сек., ЭП-2к не более 12 сек., ЭП-1 не более 13 сек., 2ЭС-4к не более 25 сек.,

Проходимость крана машиниста считается нормальной, если при нахождении ручки крана во 2-м положении и открытом концевом кране снижение давления в главных резервуарах (по манометру главных резервуаров) с 6 до 5 кгс/см 2 происходит за у ВЛ-80не более 36 сек. у ВЛ-85не более 42 сек. ВЛ-10 (№1-18) не более 40 сек., ВЛ-10(с №19) не более 30 сек., 2ТЭ-10 не более 43 сек., 2ТЭ-10у не более 50 сек., ЭП-2к не более 20 сек., ЭП-1 не более 21 сек., 2ЭС-4к не более 42 сек.,

5. Время наполнения главных резервуаров локомотива (по манометру главных резервуаров) с 7,0 до 8,0 кгс/см 2 у локомотива серии ВЛ-80не более 45 сек. у ВЛ-85не более 40 сек. ВЛ-10 (№1-18) не более 45 сек., ВЛ-10(с №19) не более 30 сек., 2ТЭ-10 не более 50 сек., 2ТЭ-10у не более 63 сек., ЭП-2к не более 35 сек., ЭП-1 не более 25 сек., 2ЭС-4к не более 40 сек.,

6. Пределы давления в главных резервуарах при автоматическом возобновлении работы компрессоров (наблюдаем по манометру главных резервуаров): верхний предел9,0 кгс/см +/ - 0,2 кгс/с2 ; нижний придел 7,5кгс/см 2 + - °" 2 кгс/см2

7. Завышение давления в уравнительном резервуаре не допускается но после снижения давления в нем на 1,5 кгс/см 2 5-м положением ручки крана машиниста и переводом её в положение перекрыши допускается завышение давления в тормозной магистрали (по манометру тормозной магистрали) не более чем на 0,3 в течение 40 сек. (тормоза в поезде при этом не должны отпускать).

8. Плотность тормозной сети поезда проверяется после полной зарядки тормозной сети поезда до установленного давления при выключенных компрессорах по достижении в главных резервуарах локомотива предельного давления и последующего снижения этого давления на0,4 - 0,5 кгс/см 2 , замерить время дальнейшего его снижения на0,5 кгс/см 2 в главных резервуарах при поездном положении ручки крана машиниста, это время должно быть (по манометру главного резервуара) не менее:

| Серия локомотива | Время в секундах при длине состава в осях | ||||||||

| До | 101- | 151- | 201- | 251- | 301- | 351- | 401- | 451- | |

| ВЛ-80, ВЛ-10(№1-18) | |||||||||

| ВЛ-85 | |||||||||

| ВЛ-10(с№19) | |||||||||

| ВЛ-11 | |||||||||

| 2ЭС-4к | |||||||||

| 2ТЭ-10у | |||||||||

| 2ТЭ-10 |

В зимнее время обращать особое внимание на состояние выпускных кранов главных резервуаров и сборников локомотива, которые могут быть приоткрыты локомотивной бригадой для избежание снижения объёма главных резервуаров путём замерзания конденсата, что может привести к срабатыванию автотормозов в пути следования.

- верхней (золотниковой );

- средней (промежуточной );

- нижней (уравнительной );

- стабилизатора ();

- редуктора (питательного клапана ).

В верхней части крана

Средняя часть 10 крана

Нижняя часть крана

Редуктор крана

Стабилизатор крана

Работа крана машиниста

.

Норматив:

Проверки крана машиниста усл.№394 или395

Проверка хода ручки крана машиниста.

Ручка крана перемещается из 1 положения в 6 положение и обратно при наличии давления воздуха. Перемещение должно быть с небольшим усилием. На расстоянии 200 мм от оси крана - усилие должно быть не более 8 кг при перемещении по выступам и не более 6 кг по впадинам.

Если ручка перемещается туго или вообще не перемещается, то это говорит об отсутствии смазки у стержня или золотника.

Если ручка перемещается без всякого усилия , это свидетельствует об изломе пружины фиксатора.

Проверка медленного темпа служебной разрядки.

Ручка крана из 2 положения переводят в положение 5А, снижение давление должно быть с 5 до 4,5 кгс/см 2 за 15-20 секунд. По этому времени проверяется отверстие диаметром 0,75 мм .

Положение ручки крана

- Дутье по нижнему атмосферному отверстию крана:

Разрушение манжеты питательного клапана. Увеличивается расход воздуха из питательной магистрали.

На 1,5 Ат – 16 секунд.

Остановиться служебным торможением. Экстренным торможением разрядить ТМ. Несколько раз повернуть (вверх-вниз) рукоятку блокировки 367, постучать по ней молотком. Попробовать зарядить тормоза. Если тормоза после этого не заряжаются, то затребовать вспомогательный локомотив.

- Медленное повышение давления в ТМ:

- Если в УР давление растет также медленно , то значит засорился фильтр на трубе питательной магистрали к крану, либо плохая проходимость воздуха через клапан блокировки 367. (см. предыдущий пункт 4).

- Если в УР давление повышается нормально , значит засорился фильтр на трубе тормозной магистрали к крану, либо плохая проходимость воздуха через магистральный клапан блокировки 367, либо заклинил и не опускается уравнительный поршень (т.е. зарядка идет одним прямым путем через трапецевидный канал.

Такое повышение давления замедляет срабатывание воздухораспределителей на отпуск, в результате чего может произойти заклинивание колесных пар или обрыв автосцепки.

Остановиться служебным торможением. Экстренным торможением разрядить ТМ. Несколько раз повернуть (вверх-вниз) рукоятку блокировки 367, постучать по ней молотком. Попробовать зарядить тормоза. Если тормоза после этого не заряжаются, то затребовать вспомогательный локомотив.

- Утечка по стержню ручки крана:

Разрушение манжеты стержня.

Увеличивается расход воздуха из питательной магистрали.

В пути следования ничего не предпринимать. Довести поезд до пункта смены локомотива.

2 положение

- Быстрая ликвидация сверхзарядного давления:

- Излом мембраны стабилизатора.

Образование трещины в мембране создает дополнительное сообщение полости над мембраной с атмосферой, давление над мембраной уменьшается, мембрана прогибается вверх и увеличивает открытие клапана стабилизатора, что ускоряет понижение давления в УР.

Необходимо: уменьшить затяжку регулировочной пружины стабилизатора.

· Плохая плотность по фланцу стабилизатора.

· Плохая плотность УР.

Выпуск воздуха по неплотностям увеличивается, а также темп понижения давления в уравнительном резервуаре, а следовательно и в тормозной магистрали.

· Увеличение в диаметре отверстия 0,45 мм стабилизатора.

Увеличение отверстия ускоряет выпуск воздуха из полости над мембраной, что уменьшает давление над мембраной, она прогибается, увеличивая открытие клапана, и, соответственно, ускоряет выпуск воздуха из УР.

Попробовать отрегулировать стабилизатор (уменьшить затяжку регулировочной пружины). Если не регулируется, то не делать перезарядки при отпуске тормозов во избежание их срабатывания при ликвидации сверхзарядного давления. При этом время на отпуск и зарядку тормозов увеличить в 1,5 раза и головную часть поезда придерживать краном вспомогательного тормоза во избежание разрыва поезда. При имеющейся возможности можно поменять стабилизатор. (стабилизатор можно аккуратно сменить при 4 положении ручки крана машиниста без перекрытия разобщительных кранов или блокировки 367).

- Медленная ликвидация сверхзарядного давления:

- Засорение отверстия диаметром 0,45 мм стабилизатора.

При уменьшении диаметра отверстия, уменьшается выпуск воздуха из полости над мембраной стабилизатора, что приводит к частичному закрыванию клапана стабилизатора, а это в свою очередь к медленному выпуску воздуха из УР, т.е. медленной ликвидации.

· Плохая притирка клапана редуктора.

При такой неисправности происходит следующее: во время ликвидации сверхзарядного давления клапан находится в закрытом положении, а при нарушении притирки воздух из ПМ поступает в полость над уравнительным поршнем, частично восстанавливая давление выпущенное стабилизатором, что увеличивает ликвидацию.

· Ослабление усилия регулировочной пружины стабилизатора или ее излом.

При данной неисправности уменьшается усилие пружины на мембрану, что приводит к закрыванию клапана редуктора, следовательно к медленному выпуску воздуха из УР.

Попробовать отрегулировать темп ликвидации. Если не помогает, то завышать давление в ТМ с таким расчетом, чтобы до следующего торможения давление снизилось до зарядного. При необходимости ослабить крепление стабилизатора, либо отпустить заглушку стабилизатора, создав тем самым необходимый темп.

- Самопроизвольное повышение давления в ТМ:

При такой неисправности прекращается подпитка УР, что приводит к уменьшению давления в нем, а следовательно и в полости над мембраной редуктора. Она прогибается вверх и открывает клапан редуктора, что приводит к созданию сверхзарядного давления над уравнительным поршнем.

· Излом мембраны редуктора.

Через излом в мембране полость над ней будет сообщаться с атмосферой, поэтому давление над мембраной будет меньше усилия регулировочной пружины редуктора. Мембрана будет прогнута вверх и клапан будет постоянно открыт, в полости над уравнительным поршнем появится сверхзарядное давление.

· Нарушение притирки клапана редуктора.

При нормальной работе редуктора он подает необходимое количество воздуха в УР для подержания давления, а при неисправности, воздуха подается больше, чем положено, поэтому в УР создается избыточное давление с которым не справляется стабилизатор.

· Нарушение притирки между золотником и зеркалом.

При такой неисправности отверстие диаметром 5 мм зеркала и «сапожковая» выемка зеркала соединяются между собой, вследствие чего воздух напрямую из ПМ поступает в полость над уравнительным поршнем, а это приводит к самопроизвольному повышению давления в полости над уравнительным поршнем, а значит и в ТМ.

· Нарушение плотности между корпусом нижней части и средней части в области питательного канала.

Нарушение уплотнения соединений между собой ПМ и полости над уравнительным поршнем, приводит к самопроизвольному повышению давления в этой полости.

· Пропуск по прокладке между нижней частью крана и редуктором (между нижней частью крана и приставкой САУТ, либо между приставкой САУТ и редуктором) между двумя каналами питательного клапана редуктора.

В результате создается путь непрерывного питания уравнительной камеры и УР из ПМ, который параллелен питательному клапану редуктора.

Необходимо: Ослабить крепление стабилизатора. При наличии времени сменить прокладку.

Эта неисправность сильно похожа на вышеуказанную неисправность №6, но более опасна из-за отсутствия служебного торможения. Поэтому, чтобы не встать перед фактом отсутствия торможения в самый неподходящий момент, при появлении первых признаков данной неисправности необходимо попробовать затормозить поезд.

А положение ручки крана

Положение ручки крана

- Медленное понижение давления в ТМ (в УР давление понижается нормально).

· Заедание уравнительного поршня. Уравнительный поршень остается в среднем положении.

· Засорение атмосферной трубки . Уравнительный поршень остается в среднем положении.

· Засорение отверстия диаметром 1,6 мм. Это приводит к тому, что полость над уравнительным поршнем с атмосферой не сообщается, а поэтому давление в этой полости понижаться не будет. Уравнительный поршень останется в среднем положении и не произойдет сообщения ТМ с атмосферой. Давление в ТМ будет уменьшаться за счет плохой плотности в ТМ. Этому будет предшествовать постепенное понижение давления в УР и постепенное повышение давления в ТМ при 2-м положении ручки крана машиниста.

· Плохое уплотнение уравнительного поршня . В результате изменения уплотнения уравнительного поршня воздух из ТМ будет успевать перетикать в полость над уравнительным поршнем, давление над ним и под ним будет одинаковым, и он останется в среднем положении. Выпускной клапан останется закрытым, и ТМ не будет сообщаться с атмосферой.

Устройство

Кран условный № 254 состоит из верхней и средней частей и плиты. Верхняя часть объединяет корпус 6, регулирующий стакан 3, пружину 4, регулировочный винт 1 и ручку 21, закрепляемую на стакане винтом 2. В ручке помещен кулачок 19, прижимаемый пружиной 20 к градационному сектору на корпусе.

Пружина 4 через центрирующую шайбу упирается в плоскую шайбу 5, закрепленную в стакане пружинным кольцом.

Средняя часть состоит из корпуса 11 и двух поршней 8 и 9, уплотненных манжетами 10. Хвостовик первого поршня имеет направление во втулке 7, хвостовик второго поршня во втулке 12

В поршне 9 между его дисками просверлены радиальные отверстия. Полость между дисками сообщается с атмосферой. Полость между поршнем 8 и верхним диском поршня 9 сообщается с дополнительной камерой "К" объемом 0,3 л, размещенной в плите крана. Полость под нижним диском поршня 9 сообщена каналом "Т" с тормозными цилиндрами. Двухседельчатый клапан 13 с одной стороны (выпуск) притерт к хвостовику поршня 9, с другой (впуск) - к седлу втулки 12. Снизу клапан прижат пружиной 14.

В расточку с левой стороны корпуса 11 запрессовано седло 15, которое служит направляющей для хвостовика переключательного поршня 16, уплотненного манжетой и прижатого сверху пружиной 17. В ниппеле 18 просверлено калиброванное отверстие диаметром 0,8 мм.

Снизу в плиту крана ввернуты четыре штуцера с наконечниками и накидными гайками для присоединения труб от воздухораспределителя, тормозных цилиндров (канал Т), питательной магистрали (канал Г.Р.) и для выпуска воздуха в атмосферу.

Работа

Торможение. Для торможения локомотива, ручку крана № 254 перемещают в одно из тормозных положений. При этом стакан 1, ввинчивается в крышку и сжимает пружину 2. Верхний поршень 3 опускается, и упирается в нижний поршень 5, который хвостовиком отжимает клапан 9 от своего седла. Тогда воздух из питательной магистрали по каналам Г.Р. и Т поступает к тормозным цилиндрам, а по каналу 8 - в полость 7 под поршнем 5.

Как только, сила давления воздуха на поршень 5 снизу преодолеет усилие пружины 2, клапан 9 под действием пружины 10 упрется в нижнее седло.

Отпуск. Во время отпуска тормоза ручку крана переводят по часовой стрелке, стакан 1 вывинчивается из крышки и сила сжатия пружины 2 уменьшается. Под давлением воздуха со стороны полости 7 поршень 5 поднимается и воздух из тормозных цилиндров выходит.

Торможение поездным краном машиниста. В оздух поступает по каналу «в» от воздухораспределителя в полости 12, 18 и через отверстие 20 диаметром 0,8 мм - в полость 4 и камеру "К" объемом 0,3 л. Поршень 5 опускается, отжимает клапан 9 от седла и сообщает каналами Г.Р. и Т, питательную магистраль с тормозными цилиндрами, пока давления в полостях 7 и 4 не сравняются.

Отпуск «на буфер». Чтобы отпустить тормоз локомотива в процессе торможения поезда, ручку крана № 254 перемещают в 1-е положение. Клапан 14 отжимается от седла и воздух из полости 18 по каналам 15 и "А" выходит в атмосферу. Поршень 11 перемещается вверх и перекрывает отверстие 17 в канале 16, разобщая полости 12 и 18. Из полости 4 и камеры "К" воздух выходит через калиброванное отверстие 20 в атмосферу, поршень 5 перемещается вверх и канал Т сообщается с каналами 6 и Ат.

Когда машинист отпустит ручку крана, она под действием пружины 13 автоматически перемещается из 1-го положения во 2-е.

Отпуск поездным краном машиниста. Через воздухораспределитель локомотива воздух из полости 12 по каналам 16 и "В" выходит в атмосферу. Поршень 11 под усилием пружины 19 опускается, вследствие чего полости 18 и 12 сообщаются между собой. Теперь кран вновь подготовлен к совместному действию с воздухораспределителем локомотива.

Воздух из тормозных цилиндров по каналам «Т», 6 и «Ат», выходит в атмосферу.

Регулировка крана усл.№254

Ослабить винт на ручке крана и на регулировочном стакане. Установить ручку в 3-е положение. Установить стаканом 0,2-0,5 кГ/см². Винтом закрепить ручку на стакане в 3-м положении. Завернуть винт стакана до появления давления 1 – 1,3 кГ/см². Повернуть ручку в 6-е положение. Откорректировать давление винтом стакана, которое должно быть 3,8 – 4,0 кГ/см².

При перемещении ручки во 2-е положение, должен произойти полный отпуск, а при повороте ручки на 15º в сторону третьего положения, наполнения ТЦ быть не должно.

Устройство крана

Работа крана

Работа крана

Торможение. Для торможения локомотива, ручку крана № 254 перемещают в одно из тормозных положений. При этом стакан ввинчивается в крышку и сжимает пружину. Диафрагма опускается, и отжимает впускной клапан от своего седла. Тогда воздух из питательной магистрали поступает к тормозным цилиндрам, а также по каналу в полость под диафрагмой.

Как только, сила давления воздуха на диафрагму снизу преодолеет усилие пружины стакана, впускной клапан под действием пружины упрется в нижнее седло и закроется.

Если давление в ТЦ будет падать из-за утечек, то давление под диафрагмой будет падать. Под действием пружины впускной клапан откроется и произойдет подпитка ТЦ.

Отпуск.

Во время отпуска тормоза ручку крана переводят по часовой стрелке, стакан вывинчивается из крышки и сила сжатия пружины уменьшается. Под давлением воздуха со стороны нижней полости, диафрагма поднимается и воздух из тормозных цилиндров выходит.

Отпуск.

Во время отпуска тормоза ручку крана переводят по часовой стрелке, стакан вывинчивается из крышки и сила сжатия пружины уменьшается. Под давлением воздуха со стороны нижней полости, диафрагма поднимается и воздух из тормозных цилиндров выходит.

Регулировка крана 215

1. Отвернуть верхний колпак, отпустить контргайку регулировочного болта и снять ручку крана;

2. Повернуть стакан так, чтобы установилось давление в ТЦ локомотива 0,2-0,5 кГ/см²;

3. Надеть ручку так, чтобы она встала на второе положение и закрепить ее;

4. Завернуть винт стакана до появления давления 1,0 – 1,3 кГ/см².

5. Повернуть ручку крана в пятое положение и регулировочным болтом откорректировать давление в ТЦ до 3,7-4,0 кГ/см².

6. Проверить отпуск тормозов первым положения крана, и давление в тормозных цилиндрах при втором положении;

7. Если отсутствует отпуск тормозов, или давление во втором положении не соответствует нормативному, то снять ручку и установить стакан так, чтобы давление в ТЦ было 1,0 – 1,3 кГ/см². Далее повторить пункты 3, 5, 6. Бывает, что кран настраивается со 2-го, 3-го раза.

8. Закрепить ручку защитным колпаком.

При перемещении ручки в 1-е положение, должен происходить полный отпуск, а при повороте ручки на 15º в сторону второго положения, наполнения ТЦ быть не должно.

Неисправности

1. Неудовлетворительная проходимость воздуха через клапаны блокировки:

· Клапана питательной магистрали – вызывает медленный рост или отсутствие роста давления в УР и ТМ при 1-м положении ручки крана 395. Опасно неотпуском тормозов и обрывом поезда.

· Клапана тормозной магистрали – вызывает замедленный темп служебной разрядки ТМ при торможении, и медленный рост или полное отсутствие давления при отпуске тормозов первым положением. Опасно неотпуском тормозов, выдавливанием вагонов и обрывом поезда.

· Клапана тормозных цилиндров – опасно замедленным наполнением или полным отсутствием наполнения тормозных цилиндров локомотива.

Разрядить тормозную магистраль до нуля и несколько раз повернуть (вверх-вниз) ручку блокировки. Обстучать ее молотком. Если не поможет, то при невозможности управления тормозами из головной кабины затребовать вспомогательный локомотив. (управление из задней кабины запрещено).

2. Пробой прокладки между соседними каналами:

· Между питательной и тормозной магистралью – этоведет к перепуску воздуха из ПМ в ТМ. Из-за этого при 1,2, 3,4 –м положениях крана 395, давлением воздуха из ТМ будет подниматься уравнительный поршень, который откроет атмосферный клапан, и «лишний» воздух постоянно будет дуть в атмосферу. Опасность в замедленном темпе служебной разрядки из-за постоянной подпитки ТМ.

В случае очень медленного снижения давления в ТМ при торможении – применить экстренное торможение для остановки. Причину на перегоне выявить сложно, а поэтому затребовать вспомогательный локомотив (управление из задней кабины запрещено).

· Между тормозной магистралью и тормозными цилиндрами – это ведет к перепуску воздуха из ТМ в ТЦ. Кран вспомогательного тормоза при этом сбрасывает этот воздух через свой клапан в атмосферу, но не полностью. По этому во всех тормозных цилиндрах локомотива наблюдается остаточное давление (т.е. тормоз не отпускает).

Если смена средней и верхней части крана вспомогательного тормоза результатов не дала, значит причина в прокладке блокировки 367. Затребовать вспомогательный локомотив (управление из задней кабины запрещено).

Сорвать пломбу и перекрыть краник от приставки к уравнительному резервуару. Если после этого не будет поддерживаться давление в УР и ТМ, следовать далее подпитывая УР кратковременными постановками ручки крана в 1 положение. При имеющейся возможности, не приводящей к задержке поезда, снять приставку ПЭ-206 и поставить на место редуктор.

2. При поездном положении ручки крана машиниста не питается УР и ТМ: не питается или неисправен ЭПВ перекрыши приставки.

3. Происходит завышение давления в УР и ТМ. Одной из причин кроме неисправностей крана может быть повреждение прокладки между каналами питания редуктора и уравнительного резервуаром или уравнительной камеры, которая находится между приставкой и краном машиниста или приставкой и редуктором.

Если при 4 положении крана машиниста завышения нет, то следовать далее при 4 положении крана, кратковременно подпитывая УР и ТМ 1 положением крана. При имеющейся возможности попробовать снять приставку, проверить прокладки и сменить редуктор.

Если же завышение давления происходит и в 4 положении, значит произошел прорыв прокладки между нижней и средней частью крана машиниста, либо прорыв прокладки между приставкой и краном, либо нарушилась притирка золотника. Для возможности следования попробовать создать утечку, приоткрутив верхнюю пробку редуктора и стабилизатора. После торможения ручку крана ставить в 3 положение. Если это не поможет, сменить кабины управления. При имеющейся возмодности проверить прокладки.

4. Утечки по уплотнениям приставки: Снять приставку и поставить на место редуктор.

« Воздухораспределитель № 483-000-1 »

Магистральная часть состоит: из корпуса 42 и крышки 48, между ними зажата магистральная диафрагма 49, которая в свою очередь зажата между двумя дисками 47 и 50 соединённых между собой на резьбе. По центру работает подпружиненный плунжер 53, который имеет входное калиброванное отверстие 2 мм, и три калиброванных отверстия по 0,8 мм. Плунжер через толкатель 46 соприкасается с подпружиненным клапаном дополнительной разрядки КДР, а он соприкасается с подпружиненным атмосферным клапаном 72, камера которого, калиброванным отверстием 0,9 мм сообщается с АТ.