Создание чпу станка своими руками. Как создать самодельный ЧПУ станок из принтера? Оси для станка из старинного принтера

Для того чтобы сделать станок ЧПУ из принтера своими руками понадобятся следующие подручные материалы:

- запчасти от нескольких принтеров (в частности привода и шпильки);

- привод от винчестера;

- несколько листов ДСП или фанеры, мебельные направляющие;

- контроллер и драйвер;

- крепежные материалы.

1. Основа представляет собой ящик из ДСП. Можно взять готовый или изготовить самостоятельно. Сразу учитываем, что внутренняя емкость ящика должна вмещать всю электронную начинку, поэтому высота борта рассчитывается от высоты платы с деталями, крепления и запаса до поверхности стола. Сборка основания и рамы из ДСП осуществляется посредством саморезов. При этом все детали должны быть ровными и закрепятся под прямым углом.

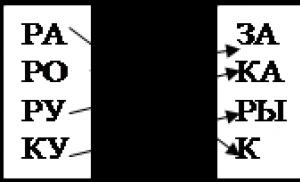

2. На крышку основы необходимо закрепить оси станка. Всего их три – x y z. Сначала крепим ось y. Для изготовления направляющей используется мебельный полоз на шариковых подшипниках.

Лучше использовать по две направляющих для двух горизонтальных осей, в противном случае оси будут иметь значительный люфт. Для вертикальной оси роль направляющей выполняют остатки винчестера, той его части, где двигался лазер.

В качестве ходового винта применяется шток от принтера. В данном случае для горизонтальных осей х y изготовлены винты диаметром 8мм с резьбой. Для вертикальной оси z применялся винт с резьбой диаметром 6мм. В качестве шагового двигателя используются приводы от старых принтеров. По одному приводу на каждую ось.

3. К плоскости шпилька крепиться посредством металлического уголка.

Вал двигателя соединяется со шпилькой через гибкую муфту. Все три оси крепятся к основанию через раму из ДСП. В данной конструкции фрезер будет двигаться только в вертикальной плоскости, а перемещение детали осуществляется за счет горизонтального перемещения платформы.

4. Электронный блок состоит из контроллера и драйвера. Контроллер выполнен на советских микросхемах К155ТМ7, для данного случая использовалось три штуки.

От каждой микросхемы провода идут к драйверу каждого из трех двигателей. Драйвер выполнен на транзисторе. В раскачке используется КТ 315, транзисторы КТ 814, КТ 815. От этих транзисторов электрический сигнал поступает на обмотку электрического привода.

При нормальном рабочем напряжении двигатели могут перегреваться из-за отсутствия в электронном блоке шин. Для предотвращения этого, для каждого двигателя нужно использовать компьютерный кулер.

Видео: простой ЧПУ-станок своими руками для начинающих.

Электронная начинка

Тут варианта два:

- Вы вооружаетесь паяльником, флюсом, припоем, лупой, и разбираетесь в микросхемах из принтера. Найдите управляющие платы принтера 12F675 и LВ1745. Работайте с ними, создав плату управления чпу. Прикрепить их нужно будет сзади чпу станка, под блоком питания (его тоже берем от многострадального принтера).

- Используйте заводской контроллер чпу станка. Навскидку – пятиосевой чпу контроллер. Самодельная электроника – чудно, однако китайцы сильно демпингуют с ценами. Так что легким кликом мышки заказываем чпу у них, ибо в России такой девайс чпу не купишь. Чпу контроллер 5 Axis СNC Breakout Board дает возможность подключения 3-х входов концевых двигателей, кнопочку отключения, автоматизированное управление дремелем и целых 5 драйверов под управление шаговым двигателем самодельного станка.

Питается этот чпу от USB-шнура. В самодельном варианте чпу запитывать плату управления на основе микросхем принтера нужно от блока питания станка чпу.

Шаговый двигатель для самодельного станка с чпу придется выбирать мощностью до 35 вольт. При других мощностях контроллер чпу рискует перегореть.

Блок питания снимите с принтера. Соедините проводкой блок питания, тумблер включения и выключения, контроллер чпу и дремель.

К плате управления станком подведите провод от лэптопа/ПК. Иначе, как вы будете загружать в станок задания. Кстати, о заданиях: качайте программу Math3 для рисования эскизов. Для непрофессионалов промышленного дизайна сойдет CorelDraw.

Резать самодельным станком чпу можно фанеру (до 15 мм), текстолит до 3 мм, пластик, дерево. Изделия получатся не более 30-32 см в длину.

Из бросовых деталей и материалов, найденных на свалке, можно сделать прекрасный, рабочий станок с ЧПУ. Основной устройства будет старый принтер с шаговым электродвигателем. Самодельное устройство справится с изготовлением рекламной продукции, сувениров и других приятных мелочей.

Возможности самодельного станка с ЧПУ

- Размеры рабочей поверхности: 16 х 24 х 7 см.

- Материалы обработки: текстолит не толще 3 мм, фанера не толще 15 мм, любые виды пластика, древесины.

- Гравировка: дерево, пластики, мягкие металлы.

- Обработка осуществляется со скоростью 2 миллиметра в секунду.

Хотя станок с ЧПУ совсем небольшой и работает на слабеньком двигателе, он подойдет для любительских и профессиональных задач. А теперь разберемся, какие материалы и инструменты понадобятся, чтобы его сделать своими руками.

Детали и инструменты

Основа самодельного ЧПУ станка — принтер. Предпочтительнее всего взять матричный любой марки (HP, Epson, Xerox, Ricoh, Canon). Двигатели от принтеров легко устанавливаются своими руками, долговечны, тихо работают.

Перед тем, как покупать с рук старое устройство, необходимо посмотреть в инструкции параметры мотора и другие детали конструкции. Некоторые умельцы приспосабливают в дело шаговые моторы от сканеров.

Кроме этого нужны детали:

- фанера для корпуса №15;

- дюралевые уголки 20 мм;

- саморезы;

- три подшипника 608;

- несколько болтов М8 длиной 25 мм;

- строительная шпилька М8;

- резиновый шланг;

- 2 гайки М8;

- дремель;

- 4 линейных подшипника;

- кронштейн для досок 80;

- клей ПВА.

Инструменты:

- ножовка;

- отвертка;

- электродрель;

- плоскогубцы;

- тиски;

- напильник;

- бокорезы.

Сборка станка с ЧПУ

- Из фанеры своими руками выпиливаем два квадрата размерами 370 х 370 мм для боковых стенок, один 340 х 370 мм для задней и один 90 х 340 мм для передней стенки.

- Стенки станка с ЧПУ своими руками скрепляются саморезами через заранее проделанные дрелью отверстия с расстоянием до края 6 мм.

- Направляющие по Y-оси — уголки из дюраля. Чтобы прикрепить их к боковым стенкам в 30 мм от дна корпуса делается шпунт 2 мм. Благодаря шпунту направляющие устанавливаются ровно и не перекашиваются. Уголки прикручиваются сквозь центральную поверхность саморезами. Длина направляющих составляет 340 мм. Такие направляющие служат до 350 часов работы, после чего необходимо поменять их.

- Рабочая поверхность выполняется из уголков 140 мм длиной. Снизу на болты крепится один подшипник 608, сверху два. Важно выдержать соосность, чтобы столешница перемещалась без напряжения и перекосов.

- В 50 мм от дна проделывается выход для двигателя Y-оси диаметром 22 миллиметра. Для подшипника опоры винта хода в передней стенке просверливается отверстие 7 миллиметров.

- Винт хода сделаем своими руками из припасенной строительной шпильки, с мотором он взаимодействует посредством самодельной муфты (подробно об изготовлении ниже).

- В удлиненной гайке М8 проделываются винтовые отверстия поперечником 2,5 миллиметра с резьбой М3. На нее гайка закрутится на ось.

- Х-ось сделаем из направляющих из стали, которые найдутся в корпусе принтера. Там же берутся и каретки, которые надевают на оси.

- С изготовлением Z-оси придется повозиться. Ее основание делается из фанеры №6. Направляющие поперечником 8 мм изымаем из принтера. Фанерные элементы фиксируются между собой клеем ПВА, в которые на эпоксидную смолу вклеиваются подшипники линейные или снять с кареток втулки. Сделаем еще одну ходовую гайку по уже известному алгоритму.

- Вместо шпинделя в станке с ЧПУ будет установлен дремель с держателем из кронштейна для доски. Снизу проделывается отверстие поперечником 19 миллиметров для выхода дремеля. Фиксируется кронштейн на саморезы к основанию Z-оси в заранее подготовленные отверстия.

- Опоры для каретки Z-оси делается из фанеры: основание 15 х 9 см, нижняя и верхняя стороны 9 х 5 см. Посередине верхушки делается отверстие для подшипника опоры. Под направляющие также просверливаются выходы.

- Итоговый шаг — сборка Z-оси с кронштейном дремеля и монтаж в корпус станка.

Изготовление муфты

Муфта гасит вибрацию, идущую от винта хода. Это позволяет сберечь подшипники шагового электромотора и продлить ему жизнь. Кроме этого, самодельная муфта нивелирует несоответствие осей винта хода и мотора.

Самый удобный и простой вариант изготовления муфты своими руками — это с помощью прочного резинового шланга. Подбирается шланг с поперечником внутри равным диаметру оси мотора. Надеваем конец шланга на шкив мотора и приклеиваем или крепим муфтой. Другой конец шланга также крепим к винту хода. Как правило, диаметр винта больше, чем внутренний поперечник шланга. Но благодаря толстым стенкам его можно немного рассверлить. Облегчает работу жидкое мыло, которое не позволяет сверлу вязнуть в резине.

Второй способ чуть более сложный: вместо резинового шланга своими руками берем газовый с резиновой оплеткой. Оплетку можно аккуратно припаять на фланцы, в которые будут вставляться ходовой винт и шкив мотора.

И самый практичный вариант: установить фланцы на резиновую трубку высокого давления. Таким способом можно очень крепко зафиксировать все необходимые устройства, самодельная муфта отлично гасит вибрацию. Сделать фланцы можно на токарном станке с ЧПУ или заказать в мастерской.

Электронная начинка станка из принтера

Плату ЧПУ самодельным станком сделаем из деталей микросхем принтеров. Можно приобрести уже готовую плату и сэкономить много времени.

Видеоролики демонстрируют разные самодельные конструкции станков с деталями из принтера, которые можно сделать своими руками:

Здравствуйте, дорогие друзья! Сегодня мы расскажем Вам про то, как создать ЧПУ из принтера. Основной причиной того, что сейчас так часто в интернете предлагают переделать из принтера или сканеров самодельные устройства, является то, что многие современные периферийные устройства для ПК настолько сложны с функциональной точки зрения, что в переделанном виде позволяют создавать станки, способные выполнять удивительные задачи.

Приступаем к изготовлению

Чтобы начать изготавливать станок ЧПУ из старого принтера, вам потребуются некоторые запчасти, которые входят в струйные принтеры:

- Приводы, шпильки, направляющие от принтера (желательно использовать несколько старых принтеров; принтеры необязательно должны печатать);

- Привод от дисковода.

- Материал для создания корпуса – фанера, ДСП и т.п.

- Драйверы и контроллеры;

- Материалы для крепежей.

Полученные станки с числовым программным управлением смогут выполнять различные функции. Всё, в конечном итоге, зависит от устройства, которое будет располагаться на выходе станке. Чаще всего из струйных принтеров делают , выжигатель (при помощи установки выжигателя на выходе устройства) и сверлильные машины для создания печатных плат.

Основой является деревянный ящик из ДСП. Иногда используют готовые, но не составит труда сделать го самостоятельно. Необходимо учесть, что внутри ящика будут располагаться электронные компоненты, контроллеры. Собирать всю конструкцию лучше всего при помощи саморезов. Не забывайте, что детали нужно располагать друг относительно друга под углом 90 градусов и крепить максимально прочно друг к другу.

Создание самодельного станка

Прежде, чем переделать принтеры или сканеры в мини станки, которые смогут выполнять фрезерные работы, следует максимально точно собрать раму конструкции и ее основные составляющие.

На верхнюю крышку устройства требуется установить главные оси, которые являются важными компонентами среди всех профессиональных станков. Осей должно быть всего три, начало работы необходимо производить с крепления оси у. Для того чтобы создать направляющую используют мебельный полоз.

Отдельно отметим создание ЧПУ из сканера. Переделка этого устройства такая же, как и, если бы, под рукой был старый струйный принтер. В любом сканере, есть шаговые двигатели и шпильки, благодаря, которым и производится процесс сканирования. В станке нам пригодятся эти двигатели и шпильки, вместо сканирования и печати будет производится фрезерование, а вместо головки, которая перемещается в принтере, будет использоваться движение фрезерного устройства.

Для вертикальной оси, в самодельном ЧПУ нам пригодятся детали из дисковода (направляющая по которой перемещался лазер).

В принтерах есть так называемые штоки, именно они играют роль ходовых винтов.

Вал мотора должен быть соединен со шпилькой при помощи муфты гибкого типа. Все оси необходимо прикреплять к основаниям, выполненным из ДСП. В конструкциях такого типа фрезер перемещается исключительно в вертикальной плоскости, при этом сдвиг самой детали происходит по горизонтали.

Электронные компоненты будущих станков

Это является одним из самых важных этапов конструирования. Электроника самодельных машин является ключевым элементом управления всеми двигателями и самим процессом.

Работы, которые будут выполняться будущим станком и процессы, возникающие во фрезерном и сверлильном механизмах – очень разнообразны и точны, поэтому нам понадобиться надежный контроллер и драйвер.

Самодельная машина может функционировать на отечественных К155ТМ7, их нам понадобиться 3 штуки.

К каждому драйверу идут проводки от своей микросхемы (контроллеры независимы).

Шаговые двигатели в самодельном аппарате должны быть рассчитаны на напряжение, не превышающее 30-35 В. Часто случалось так, что при повышенной мощности, советские микросхемы-контроллеры перегорали.

Блок питания идеально подходит от сканера. Его нужно подсоединить к блоку к кнопке включения, контроллером и сами устройством (фрезер, дрель, выжигатель и так далее).

Главная плата управления (материнская плата для станка ЧПУ своими руками) должна быть подключена к персональному компьютеру или ноутбуку. Именно при помощи компьютера станок сможет получать четкие задания и превращать их в трехосевые движения, создавая конечные продукты. Идеальным будет программа Math3, которая позволяет создавать эскизы. Также отлично подойдут профессиональные программы для векторной графики.

Конечно, все зависит от вашей фантазии и прочности (грузоподъемности) корпуса и рамы. Однако, чаще всего ваш аппарат сможет разрезать фанеру толщиной менее 1,5 см, трехмиллиметровый текстолит или пластик.

Набор, с помощью которого можно собрать свой фрезерный станок с ЧПУ.

В Китае продаются готовые станки, обзор одного из них на Муське уже публиковался. Мы же с Вами соберем станок сами. Добро пожаловать…

UPD

: ссылки на файлы

Я все-таки приведу ссылку на обзор готового станка от AndyBig. Я же не буду повторяться, не буду цитировать его текст, напишем все с нуля. В заголовке указан только набор с двигателями и драйвером, будут еще части, постараюсь дать ссылки на всё.

И это… Заранее извиняюсь перед читателями, фотографии в процессе специально не делал, т.к. в тот момент делать обзор не собирался, но подниму максимум фоток процесса и постараюсь дать подробное описание всех узлов.

Цель обзора - не столько похвастаться, сколько показать возможность сделать для себя помощника самому. Надеюсь этим обзором подать кому-то идею, и возможно не только повторить, но и сделать еще лучше. Поехали…

Как родилась идея:

Так получилось, что с чертежами я связан давно. Т.е. моя профессиональная деятельность с ними тесно связана. Но одно дело, когда ты делаешь чертеж, а после уже совсем другие люди воплощают объект проектирования в жизнь, и совсем другое, когда ты воплощаешь объект проектирования в жизнь сам. И если со строительными вещами у меня вроде как нормально получается, то с моделизмом и другим прикладным искусством не особо.

Так вот давно была мечта из нарисованного в автокаде изображения, сделать вжжик - и оно вот в натуре перед тобой, можно пользоваться. Идея эта время от времени проскакивала, но во что-то конкретное оформиться никак не могла, пока…

Пока я не увидел года три-четыре назад REP-RAP. Ну что ж 3Д принтер это была очень интересная вещь, и идея собрать себе долго оформлялась, я собирал информацию о разных моделях, о плюсах и минусах разных вариантов. В один момент перейдя по одной из ссылок я попал на форум, где сидели люди и обсуждали не 3Д принтеры, а фрезерные станки с ЧПУ управлением. И отсюда, пожалуй, увлечение и начинает свой путь.

Вместо теории

В двух словах о фрезерных станках с ЧПУ (пишу своими словами намеренно, не копируя статьи, учебники и пособия).

Фрезерный станок работает прямо противоположно 3Д принтеру. В принтере шаг за шагом, слой за слоем модель наращивается за счет наплавления полимеров, во фрезерном станке, с помощью фрезы из заготовки убирается «все лишнее» и получается требуемая модель.

Для работы такого станка нужен необходимый минимум.

1. База (корпус) с линейными направляющими и передающий механизм (может быть винт или ремень)

2. Шпиндель (я вижу кто-то улыбнулся, но так он называется) - собственно двигатель с цангой, в которую устанавливается рабочий инструмент - фреза.

3. Шаговые двигатели - двигатели, позволяющие производить контролируемые угловые перемещения.

4. Контроллер - плата управления, передающая напряжения на двигатели в соответствии с сигналами, полученными от управляющей программы.

5. Компьютер, с установленной управляющей программой.

6. Базовые навыки черчения, терпение, желание и хорошее настроение.))

По пунктам:

1. База.

по конфигурации:

Разделю на 2 типа, существуют более экзотические варианты, но основных 2:

С подвижным порталом:

Собственно, выбранная мной конструкция, в ней есть основа на которой закреплены направляющие по оси X. По направляющим оси Х передвигается портал, на котором размещены направляющие оси Y, и перемещающийся по нему узел оси Z.

Со статическим порталом

Такая конструкция представляет и себя корпус он же и является порталом, на котором размещены направляющие оси Y, и перемещающийся по нему узел оси Z, а ось Х уже перемещается относительно портала.

По материалу:

корпус может быть изготовлен из разных материалов, самые распространенные:

- дюраль - обладает хорошим соотношением массы, жесткости, но цена (именно для хоббийной самоделки) все-таки удручает, хотя если на станок имеются виды по серьезному зарабатыванию денег, то без вариантов.

- фанера - неплохая жесткость при достаточной толщине, небольшой вес, возможность обрабатывать чем угодно:), ну и собственно цена, лист фанеры 17 сейчас совсем недорог.

- сталь - часто применяют на станках большой площади обработки. Такой станок конечно должен быть статичным (не мобильным) и тяжелым.

- МФД, оргстекло и монолитный поликарбонат, даже ДСП - тоже видел такие варианты.

Как видите - сама конструкция станка весьма схожа и с 3д принтером и с лазерными граверами.

Я намеренно не пишу про конструкции 4, 5 и 6 -осевых фрезерных станков, т.к. на повестке дня стоит самодельный хоббийный станок.

2. Шпиндель.

Собственно, шпиндели бывают с воздушным и водяным охлаждением.

С воздушным охлаждением в итоге стоят дешевле, т.к. для них не надо городить дополнительный водяной контур, работают чуть громче нежели водяные. Охлаждение обеспечивается установленной на тыльной стороне крыльчаткой, которая на высоких оборотах создает ощутимый поток воздуха, охлаждающий корпус двигателя. Чем мощнее двигатель, тем серьезнее охлаждение и тем больше воздушный поток, который вполне может раздувать во все стороны

пыль (стружку, опилки) обрабатываемого изделия.

С водяным охлаждением. Такой шпиндель работает почти беззвучно, но в итоге все-равно разницу между ними в процессе работу не услышать, поскольку звук обрабатываемого материала фрезой перекроет. Сквозняка от крыльчатки, в данном случае конечно нет, зато есть дополнительный гидравлический контур. В таком контуре должны быть и трубопроводы, и помпа прокачивающая жидкость, а также место охлаждения (радиатор с обдувом). В этот контур обычно заливают не воду, а либо ТОСОЛ, либо Этиленгликоль.

Также шпиндели есть различных мощностей, и если маломощные можно подключить напрямую к плате управления, то двигатели мощностью от 1кВт уже необходимо подключать через блок управления, но это уже не про нас.))

Да, еще частенько в самодельных станках устанавливают прямые шлифмашины, либо фрезеры со съемной базой. Такое решение может быть оправдано, особенно при выполнении работ недолгой продолжительности.

В моем случае был выбран шпиндель с воздушным охлаждением мощностью 300Вт.

3. Шаговые двигатели.

Наибольшее распространение получили двигатели 3 типоразмеров

NEMA17, NEMA23, NEMA 32

отличаются они размерами, мощностью и рабочим моментом

NEMA17 обычно применяются в 3д принтерах, для фрезерного станка они маловаты, т.к. приходится таскать тяжелый портал, к которому дополнительно прикладывается боковая нагрузка при обработке.

NEMA32 для такой поделки излишни, к тому же пришлось бы брать другую плату управления.

мой выбор пал на NEMA23 с максимальной мощностью для этой платы - 3А.

Также люди используют шаговики от принтеров, но т.к. у меня и их не было и все равно приходилось покупать выбрал всё в комплекте.

4. Контроллер

Плата управления, получающая сигналы от компьютера и передающая напряжение на шаговые двигатели, перемещающие оси станка.

5. Компьютер

Нужен комп отдельный (возможно весьма старый) и причин тому, пожалуй, две:

1. Вряд ли Вы решитесь располагать фрезерный станок рядом с тем местом, где привыкли читать интернетики, играть в игрушки, вести бухгалтерию и т.д. Просто потому, что фрезерный станок - это громко и пыльно. Обычно станок либо в мастерской, либо в гараже (лучше отапливаемом). У меня станок стоит в гараже, зимой преимущественно простаивает, т.к. нет отопления.

2. По экономическим соображениям обычно применяются компьютеры уже не актуальные для домашней жизни - сильно б/у:)

Требования к машине по большому счету ни о чем:

- от Pentium 4

- наличие дискретной видеокарты

- RAM от 512MB

- наличие разъема LPT (по поводу USB не скажу, за имением драйвера, работающего по LPT, новинки пока не изучал)

такой компьютер либо достается из кладовки, либо как в моем случае покупается за бесценок.

В силу малой мощности машины стараемся не ставить дополнительный софт, т.е. только ось и управляющая программа.

Дальше два варианта:

- ставим windows XP (комп то слабенький, помним да?) и управляющую программу MATCH3 (есть другие, но это самая популярная)

- ставим никсы и Linux CNC (говорят, что тоже очень неплохо все, но я никсы не осилил)

Добавлю, пожалуй, чтоб не обидеть излишне обеспеченных людей, что вполне можно поставить и не пенёк четвертый, а и какой-нибудь ай7 - пожалуйста, если это Вам нравится и можете себе это позволить.

6. Базовые навыки черчения, терпение, желание и хорошее настроение.

Тут в двух словах.

Для работы станка нужна управляющая программа (по сути текстовый файл содержащий координаты перемещений, скорость перемещений и ускорения), которая в свою очередь готовится в CAM приложении - обычно это ArtCam, в этом приложении готовиться сама модель, задаются ее размеры, выбирается режущий инструмент.

Я обычно поступаю несколько более долгим путем, делаю чертеж, а AutoCad потом, сохранив его *.dxf подгружаю в ArtCam и уже там готовлю УП.

Ну и приступаем к процессу создания своего.

Перед проектированием станка принимаем за отправные точки несколько моментов:

- Валы осей будут сделаны из шпильки строительной с резьбой М10. Конечно, бесспорно существуют более технологичные варианты: вал с трапециевидной резьбой, шарико-винтовая передача(ШВП), но необходимо понимать, что цена вопроса оставляет желать лучшего, а для хоббийного станка цена получается вообще космос. Тем не менее со временем я собираюсь провести апгрейд и заменить шпильку на трапецию.

- Материал корпуса станка – фанера 16мм. Почему фанера? Доступно, дешево, сердито. Вариантов на самом деле много, кто-то делает из дюрали, кто-то из оргстекла. Мне проще из фанеры.

Делаем 3Д модель:

Развертку:

Далее я поступил так, снимка не осталось, но думаю понятно будет. Распечатал развертку на прозрачных листах, вырезал их и наклеил на лист фанеры.

Выпилил части и просверлил отверстия. Из инструментов - электролобзик и шуруповерт.

Есть еще одна маленькая хитрость, которая облегчит жизнь в будущем: все парные детали перед сверлением отверстий сжать струбциной и сверлить насквозь, таким образом Вы получите отверстия, одинаково расположенные на каждой части. Даже если при сверлении получится небольшое отклонение, то внутренние части соединенных деталей будут совпадать, а отверстие можно немного рассверлить.

Параллельно делаем спецификацию и начинаем все заказывать.

что получилось у меня:

1. Набор, указанный в данном обзоре, включает в себя: плата управления шаговыми двигателями (драйвер), шаговые двигатели NEMA23 – 3 шт., блок питания 12V, шнур LPTи кулер.

2. Шпиндель (это самый простой, но тем не менее работу свою выполняет), крепеж и блок питания 12V.

3. Б/у компьютер Pentium 4, самое главное на материнке есть LPT и дискретная видеокарта + ЭЛТ монитор. Взял на Авито за 1000р.

4. Вал стальной: ф20мм – L=500мм – 2шт., ф16мм – L=500мм – 2шт., ф12мм – L=300мм – 2шт.

Брал тут, на тот момент в Питере брать получалось дороже. Пришло в течении 2 недель.

5. Подшипники линейные: ф20 – 4шт., ф16 – 4шт., ф12 – 4 шт.

20

16

12

6. Крепления для валов: ф20 – 4шт., ф16 – 4шт., ф12 - 2шт.

20

16

12

7. Гайки капролоновые с резьбой М10 – 3шт.

Брал вместе с валами на duxe.ru

8. Подшипники вращения, закрытые – 6шт.

Там же, но у китайцев их тоже полно

9. Провод ПВС 4х2,5

это оффлайн

10. Винтики, шпунтики, гаечки, хомутики – кучка.

Это тоже в оффлайне, в метизах.

11. Так же был куплен набор фрез

Итак, заказываем, ждем, выпиливаем и собираем.

Изначально драйвер и блок питания для него установил в корпус с компом вместе.

Позже было принято решение разместить драйвер в отдельном корпусе, он как раз появился.

Ну и старенький монитор как-то сам поменялся на более современный.

Как я говорил вначале, никак не думал, что буду писать обзор, поэтому прилагаю фотографии узлов, и постараюсь дать пояснения по процессу сборки.

Сначала собираем три оси без винтов, для того чтобы максимально точно выставить валы.

Берем переднюю и заднюю стенки корпуса, крепим фланцы для валов. Нанизываем на оси Х по 2 линейных подшипника и вставляем их во фланцы.

Крепим дно портала к линейным подшипникам, пытаемся покатать основание портала туда-сюда. Убеждаемся в кривизне своих рук, все разбираем и немного рассверливаем отверстия.

Таким образом мы получаем некоторую свободу перемещения валов. Теперь наживляем фланцы, вставляем валы в них и перемещаем основание портала вперед-назад добиваемся плавного скольжения. Затягиваем фланцы.

На этом этапе необходимо проверить горизонтальность валов, а также их соосность по оси Z (короче, чтобы расстояние от сборочного стола до валов была одинаковой) чтобы потом не завалить будущую рабочую плоскость.

С осью Х разобрались.

Крепим стойки портала к основанию, я для этого использовал мебельные бочонки.

Крепим фланцы для оси Y к стойкам, на этот раз снаружи:

Вставляем валы с линейными подшипниками.

Крепим заднюю стенку оси Z.

Повторяем процесс настройки параллельности валов и закрепляем фланцы.

Повторяем аналогично процесс с осью Z.

Получаем достаточно забавную конструкцию, которую можно перемещать одной рукой по трем координатам.

Важный момент: все оси должны двигаться легко, т.е. немного наклонив конструкцию портал должен сам свободно, без всяких скрипов и сопротивления переместиться.

Далее крепим ходовые винты.

Отрезаем строительную шпильку М10 необходимой длины, накручиваем капролоновую гайку примерно на середину, и по 2 гайки М10 с каждой стороны. Удобно для этого, немного накрутив гайки, зажать шпильку в шуруповерт и удерживая гайки накрутить.

Вставляем в гнезда подшипники и просовываем в них изнутри шпильки. После этого фиксируем шпильки к подшипнику гайками с каждой стороны и контрим вторыми чтобы не разболталось.

Крепим капролоновую гайку к основанию оси.

Зажимаем конец шпильки в шуруповерт и пробуем переместить ось от начала до конца и вернуть.

Здесь нас поджидает еще пара радостей:

1. Расстояние от оси гайки до основания в центре (а скорее всего в момент сборки основание будет посередине) может не совпасть с расстоянием в крайних положениях, т.к. валы под весом конструкции могут прогибаться. Мне пришлось по оси Х подкладывать картонку.

2. Ход вала может быть очень тугим. Если Вы исключили все перекосы, то может сыграть роль натяжение, тут необходимо поймать момент натяга фиксации гайками к установленному подшипнику.

Разобравшись с проблемами и получив свободное вращение от начала до конца переходим к установке остальных винтов.

Присоединяем к винтам шаговые двигатели:

Вообще при применении специальных винтов, будь то трапеция или ШВП на них делается обработка концов и тогда подключение к двигателю очень удобно делается специальной муфтой.

Но мы имеем строительную шпильку и пришлось подумать, как крепить. В этот момент мне попался в руки отрез газовой трубы, ее и применил. На шпильку она прямо «накручивается» на двигатель заходит в притирку, затянул хомутами - держит весьма неплохо.

Для закрепления двигателей взял алюминиевую трубку, нарезал. Регулировал шайбами.

Для подключения двигателей взял вот такие коннекторы:

Извините, не помню как называются, надеюсь кто-нибудь в комментариях подскажет.

Разъем GX16-4 (спасибо Jager). Просил коллегу купить в магазине электроники, он просто рядом живет, а мне получалось очень неудобно добираться. Очень ими доволен: надежно держат, рассчитаны на бОльший ток, всегда можно отсоединить.

Ставим рабочее поле, он же жертвенный стол.

Присоединяем все двигатели к управляющей плате из обзора, подключаем ее к 12В БП, коннектим к компьютеру кабелем LPT.

Устанавливаем на ПК MACH3, производим настройки и пробуем!

Про настройку отдельно, пожалуй, писать не буду. Это можно еще пару страниц накатать.

У меня целая радость, сохранился ролик первого запуска станка:

Да, когда в этом видео производилось перемещение по оси Х был жуткий дребезг, я к сожалению, не помню уже точно, но в итоге нашел то ли шайбу болтающуюся, то ли еще что-то, в общем это было решено без проблем.

Далее необходимо поставить шпиндель, при этом обеспечив его перпендикулярность (одновременно по Х и по Y) рабочей плоскости. Суть процедуры такая, к шпинделю изолентой крепим карандаш, таким образом получается отступ от оси. При плавном опускании карандаша он начинает рисовать окружность на доске. Если шпиндель завален, то получается не круг, а дуга. Соответственно необходимо выравниванием добиться рисования круга. Сохранилась фотка от процесса, карандаш не в фокусе, да и ракурс не тот, но думаю суть понятна:

Находим готовую модель (в моем случае герб РФ) подготавливаем УП, скармливаем ее MACHу и вперед!

Работа станка:

фото в процессе:

Ну и естественно проходим посвящение))

Ситуация как забавная, так и в целом понятная. Мы мечтаем построить станок и сразу выпилить что-то суперкрутое, а в итоге понимаем, что на это время уйдет просто уйма времени.

В двух словах:

При 2Д обработке (просто выпиливании) задается контур, который за несколько проходов вырезается.

При 3Д обработке (тут можно погрузиться в холивар, некоторые утверждают, что это не 3Д а 2.5Д, т.к. заготовка обрабатывается только сверху) задается сложная поверхность. И чем выше точность необходимого результата, тем тоньше применяется фреза, тем больше проходов этой фрезы необходимо.

Для ускорения процесса применяют черновую обработку. Т.е. сначала производится выборка основного объема крупной фрезой, потом запускается чистовая обработка тонкой фрезой.

Далее, пробуем, настраиваем экспериментируем т.д. Правило 10000 часов работает и здесь;)

Пожалуй, я не буду больше утомлять рассказом о постройке, настройке и др. Пора показать результаты использования станка - изделия.

Как видите в основном это выпиленные контуры или 2Д обработка. На обработку объемных фигур уходит много времени, станок стоит в гараже, и я туда заезжаю ненадолго.

Тут мне справедливо заметят - а на… строить такую бандуру, если можно выпилить фигуру U-образным лобзиком или электролобзиком?

Можно, но это не наш метод. Как помните в начале текста я писал, что именно идея сделать чертеж на компьютере и превратить этот чертеж в изделие и послужили толчком к созданию данного зверя.

Написание обзора меня наконец подтолкнуло произвести апгрейд станка. Т.е. апгрейд был запланирован ранее, но «руки все не доходили». Последним изменением до этого была организация домика для станка:

Таким образом в гараже при работе станка стало намного тише и намного меньше пыли летает.

Последним же апгрейдом стала установка нового шпинделя, точнее теперь у меня есть две сменные базы:

1. С китайским шпинделем 300Вт для мелкой работы:

2. С отечественным, но от того не менее китайским фрезером «Энкор»…

С новым фрезером появились новые возможности.

Быстрее обработка, больше пыли.

Вот результат использования полукруглой пазовой фрезы:

Ну и специально для MYSKU

Простая прямая пазовая фреза:

Видео процесса:

На этом я буду сворачиваться, но по правилам надо бы подвести итоги.

Минусы:

- Дорого.

- Долго.

- Время от времени приходится решать новые проблемы (отключили свет, наводки, раскрутилось что-то и др.)

Плюсы:

- Сам процесс создания. Только это уже оправдывает создание станка. Поиск решений возникающих проблем и реализация, и является тем, ради чего вместо сидения на попе ровно ты встаешь и идешь делать что-либо.

- Радость в момент дарения подарков, сделанных своими руками. Тут нужно добавить, что станок не делает всю работу сам:) помимо фрезерования необходимо это все еще обработать, пошкурить покрасить и др.

Большое Вам спасибо, если Вы еще читаете. Надеюсь, что мой пост пусть хоть и не подобьет Вас к созданию такого (или другого) станка, но сколько-то расширит кругозор и даст пищу к размышлениям. Также спасибо хочу сказать тем, кто меня уговорил написать сей опус, без него у меня и апгрейда не произошло видимо, так что все в плюсе.

Приношу извинения за неточности в формулировках и всякие лирические отступления. Многое пришлось сократить, иначе текст бы получился просто необъятный. Уточнения и дополнения естественно возможны, пишите в комментариях - постараюсь всем ответить.

Удачи Вам в Ваших начинаниях!

Обещанные ссылки на файлы:

- чертеж станка,

- развертка,

формат - dxf. Это значит, что Вы сможете открыть файл любым векторным редактором.

3Д модель детализирована процентов на 85-90, многие вещи делал, либо в момент подготовки развертки, либо по месту. Прошу «понять и простить».)

На вопрос, как сделать станок с ЧПУ, можно ответить кратко. Зная о том, что самодельный фрезерный станок с ЧПУ, в общем-то, – непростое устройство, имеющее сложную структуру, конструктору желательно:

- обзавестись чертежами;

- приобрести надёжные комплектующие и крепежные детали;

- подготовить хороший инструмент;

- иметь под рукой токарный и сверлильный станки с ЧПУ, чтобы быстро изготовить.

Не помешает просмотреть видео – своеобразную инструкцию, обучающую – с чего начать. А начну с подготовки, куплю всё нужное, разберусь с чертежом – вот правильное решение начинающего конструктора. Поэтому подготовительный этап, предшествующий сборке, – очень важен.

Работы подготовительного этапа

Чтобы сделать самодельный ЧПУ для фрезерования, есть два варианта:

- Берёте готовый ходовой набор деталей (специально подобранные узлы), из которого собираем оборудование самостоятельно.

- Найти (изготовить) все комплектующие и приступить к сборке ЧПУ станка своими руками, который бы отвечал всем требованиям.

Важно определиться с предназначением, размерами и дизайном (как обойтись без рисунка самодельного станка ЧПУ), подыскать схемы для его изготовления, приобрести или изготовить некоторые детали, которые для этого нужны, обзавестись ходовыми винтами.

Если принято решение создать станок ЧПУ своими руками и обойтись без готовых наборов узлов и механизмов, крепёжных деталей, нужна та схема, собранный по которой станок будет работать.

Обычно, найдя принципиальную схему устройства, сначала моделируют все детали станка, готовят технические чертежи, а потом по ним на токарном и фрезерном станках (иногда надо использовать и сверлильный) изготовляют комплектующие из фанеры или алюминия. Чаще всего, рабочие поверхности (называют еще рабочим столом) – фанерные с толщиной 18 мм.

Сборка некоторых важных узлов станка

В станке, который вы начали собирать собственноручно, надо предусмотреть ряд ответственных узлов, обеспечивающих вертикальное перемещение рабочего инструмента. В этом перечне:

- винтовая передача – вращение передаётся, используя зубчатый ремень. Он хорош тем, что не проскальзывают на шкивах, равномерно передавая усилия на вал фрезерного оборудования;

- если используют шаговый двигатель (ШД) для мини-станка, желательно брать каретку от более габаритной модели принтера – помощнее; старые матричные печатные устройства имели достаточно мощные электродвигатели;

- для трёхкоординатного устройства, понадобится три ШД. Хорошо, если в каждом найдётся 5 проводов управления, функционал мини-станка возрастёт. Стоит оценить величину параметров: напряжения питания, сопротивления обмотки и угла поворота ШД за один шаг. Для подключения каждого ШД нужен отдельный контроллер;

- с помощью винтов, вращательное движение от ШД преобразуется в линейное. Для достижения высокой точности, многие считают нужным иметь шарико-винтовые пары (ШВП), но это комплектующая не из дешевых. Подбирая для монтажа блоков набор гаек и крепежных винтов, выбирают их со вставками из пластика, это уменьшает трение и исключает люфты;

- вместо двигателя шагового типа, можно взять обычный электромотор, после небольшой доработки;

- вертикальная ось, которая обеспечивает перемещение инструмента в 3D, охвачивая весь координатный стол. Её изготовляют из алюминиевой плиты. Важно, чтобы размеры оси были подогнаны к габаритам устройства. При наличии муфельной печи, ось можно отлить по размерам чертежей.

Ниже – чертёж, сделанный в трёх проекциях: вид сбоку, сзади, и сверху.

Максимум внимания – станине

Необходимая жесткость станку обеспечивается за счёт станины. На нее устанавливают подвижной портал, систему рельсовых направляющих, ШД, рабочую поверхность, ось Z и шпиндель.

К примеру, один из создателей самодельного станка ЧПУ, несущую раму сделал из алюминиевого профиля Maytec – две детали (сечение 40х80 мм) и две торцевые пластины толщиной 10 мм из этого же материала, соединив элементы алюминиевыми уголками. Конструкция усилена, внутри рамы сделано рамку из профилей меньших размеров в форме квадрата.

Станина монтируется без использования соединений сварного типа (сварным швам плохо удаётся переносить вибронагрузки). В качестве крепления лучше использовать Т-образные гайки. На торцевых пластинах предусмотрена установка блока подшипников для установки ходового винта. Понадобится подшипник скольжения и шпиндельный подшипник.

Основной задачей сделанному своими руками станку с ЧПУ умелец определил изготовление деталей из алюминия. Поскольку ему подходили заготовки с максимальной толщиной 60 мм, он сделал просвет портала 125 мм (это расстояние от верхней поперечной балки до рабочей поверхности).

Этот непростой процесс монтажа

Собрать самодельные ЧПУ станки, после подготовки комплектующих, лучше строго по чертежу, чтобы они работали. Процесс сборки, применяя ходовые винты, стоит выполнять в такой последовательности:

- знающий умелец начинает с крепления на корпусе первых двух ШД – за вертикальной осью оборудования. Один отвечает за горизонтальное перемещение фрезерной головки (рельсовые направляющие), а второй за перемещение в вертикальной плоскости;

- подвижной портал, перемещающийся по оси X, несет фрезерный шпиндель и суппорт (ось z). Чем выше будет портал, тем большую заготовку удастся обработать. Но у высокого портала, в процессе обработки, – снижается устойчивость к возникающим нагрузкам;

- для крепления ШД оси Z, линейных направляющих используют переднюю, заднюю, верхнюю, среднюю и нижнюю пластины. Там же сделайте ложемент фрезерного шпинделя;

- привод собирают из тщательно подобранных гайки и шпильки. Чтобы зафиксировать вал электродвигателя и присоединить к шпильке, используют резиновую обмотку толстого электрокабеля. В качестве фиксатора могут быть винты, вставленные в нейлоновую втулку.

Затем начинается сборка остальных узлов и агрегатов самоделки.

Монтируем электронную начинку станка

Чтобы сделать своими руками ЧПУ станок и управлять ним, надо оперировать правильно подобранным числовым программным управлением, качественными печатными платами и электронными комплектующими (особенно если они китайские), что позволит на станке с ЧПУ реализовать все функциональные возможности, обрабатывая деталь сложной конфигурации.

Для того, чтобы не было проблем в управлении, у самодельных станков с ЧПУ, среди узлов, есть обязательные:

- шаговые двигатели, некоторые остановились напримере Nema;

- порт LPT, через который блок управления ЧПУ можно подключить к станку;

- драйверы для контроллеров, их устанавливают на фрезерный мини-станок, подключая в соответствии со схемой;

- платы коммутации (контроллеры);

- блок электропитания на 36В с понижающим трансформатором, преобразующем в 5В для питания управляющей цепи;

- ноутбук или ПК;

- кнопка, отвечающая за аварийную остановку.

Только после этого станки с ЧПУ проходят проверку (при этом умелец сделает его пробный запуск, загрузив все программы), выявляются и устраняются имеющиеся недостатки.

Вместо заключения

Как видите, сделать ЧПУ, которое не уступит китайским моделям, – реально. Сделав комплект запчастей с нужным размером, имея качественные подшипники и достаточно крепежа для сборки, эта задача – под силу тем, кто заинтересован в программной технике. Примера долго искать не придётся.

На фото внизу – некоторые образцы станков, имеющих числовое управление, которые сделаны такими же умельцами, не профессионалами. Ни одна деталь не делалась поспешно, произвольным размером, а подходящая к блоку с большой точностью, с тщательным выверением осей, применением качественных ходовых винтов и с надёжными подшипниками. Верно утверждение: как соберешь, так и работать будешь.

На ЧПУ выполняется обработка дюралевой заготовки. Таким станком, который собрал умелец, можно выполнить много фрезерных работ.

Еще один образец собранного станка, где плиту ДВП используют как рабочий стол, на котором возможно изготовление печатной платы.

Каждый, кто начнет делать первое устройство, скоро перейдет и к другим станкам. Возможно, захочет испытать себя в качестве сборщика сверлильного агрегата и, незаметно, пополнит армию умельцев, собравших немало самодельных устройств. Занятия техническим творчеством сделают жизнь людей интересной, разнообразной и насыщенной.